Projektowanie maszyn roboczych to proces, który wymaga staranności i przemyślenia wielu aspektów technicznych oraz użytkowych. Kluczowym etapem jest analiza potrzeb i wymagań, które maszyna ma spełniać. W tym kroku inżynierowie muszą zrozumieć, jakie zadania maszyna będzie wykonywać oraz w jakich warunkach będzie pracować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzy się wstępne szkice i modele. Warto również uwzględnić aspekty ergonomiczne, aby maszyna była łatwa w obsłudze i bezpieczna dla operatora. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany w różnych warunkach, aby upewnić się, że spełnia wszystkie założone wymagania.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

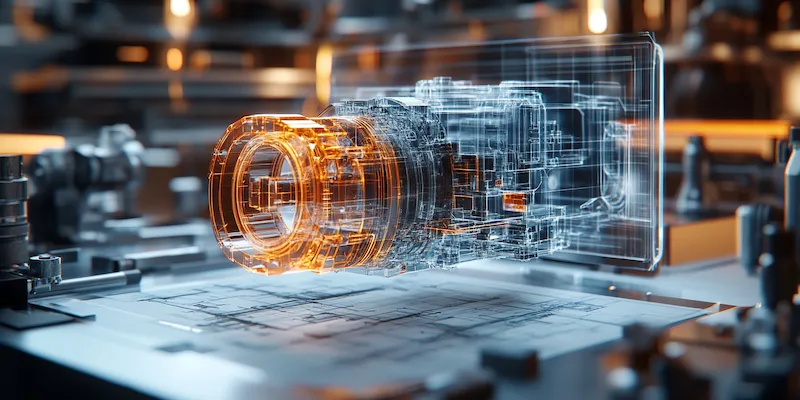

W dzisiejszym świecie projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala na tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany oraz oceniać różne warianty konstrukcyjne. Ponadto coraz częściej wykorzystuje się technologie druku 3D do prototypowania elementów maszyn, co przyspiesza proces testowania i wprowadzania innowacji. Warto również zwrócić uwagę na zastosowanie sztucznej inteligencji i analizy danych, które umożliwiają optymalizację procesów produkcyjnych oraz przewidywanie awarii. W kontekście automatyzacji coraz większą rolę odgrywają roboty przemysłowe, które mogą być integrowane z projektowanymi maszynami, zwiększając ich wydajność i precyzję działania.

Jakie są najważniejsze trendy w projektowaniu maszyn roboczych

W ostatnich latach można zauważyć wiele interesujących trendów w projektowaniu maszyn roboczych, które mają na celu zwiększenie ich efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków jest dążenie do zrównoważonego rozwoju i minimalizacji wpływu na środowisko. Producenci coraz częściej poszukują materiałów biodegradowalnych oraz energooszczędnych rozwiązań, co staje się kluczowym czynnikiem konkurencyjności. Kolejnym istotnym trendem jest integracja systemów IoT, które pozwalają na zdalne monitorowanie pracy maszyn oraz zbieranie danych o ich wydajności. Dzięki temu możliwe jest szybsze reagowanie na ewentualne problemy oraz optymalizacja procesów produkcyjnych. Również personalizacja maszyn staje się coraz bardziej popularna, ponieważ klienci oczekują rozwiązań dostosowanych do ich specyficznych potrzeb.

Jakie umiejętności są potrzebne do projektowania maszyn roboczych

Aby skutecznie zajmować się projektowaniem maszyn roboczych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Znajomość zasad rządzących dynamiką ruchu czy wytrzymałością materiałów jest kluczowa dla tworzenia funkcjonalnych i bezpiecznych konstrukcji. Umiejętność posługiwania się nowoczesnym oprogramowaniem CAD oraz symulacyjnym jest równie istotna, ponieważ pozwala na efektywne modelowanie i testowanie pomysłów. Dodatkowo ważna jest zdolność analitycznego myślenia oraz kreatywność w rozwiązywaniu problemów technicznych. W kontekście pracy zespołowej warto podkreślić znaczenie umiejętności komunikacyjnych, które umożliwiają efektywną współpracę z innymi specjalistami oraz klientami.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. W miarę jak rozwijają się nowe technologie, inżynierowie muszą być na bieżąco z trendami i innowacjami, aby ich projekty były konkurencyjne. Kolejnym istotnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników. Maszyny robocze często pracują w trudnych warunkach, co zwiększa ryzyko wypadków. Dlatego projektanci muszą uwzględniać różnorodne normy i regulacje dotyczące bezpieczeństwa, co może skomplikować proces projektowania. Dodatkowo, zarządzanie kosztami produkcji to kolejny ważny aspekt, który wymaga staranności. Inżynierowie muszą znaleźć równowagę między jakością a kosztami materiałów i technologii, co często prowadzi do trudnych decyzji.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn roboczych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn roboczych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo operatorów. Właściwe zaprojektowanie stanowiska pracy może znacząco zwiększyć wydajność oraz zredukować ryzyko urazów. Kluczowym aspektem ergonomii jest dostosowanie wysokości i układu elementów sterujących do wzrostu i preferencji użytkowników. Niezwykle istotne jest również zapewnienie odpowiedniego wsparcia dla ciała operatora podczas długotrwałej pracy. W tym kontekście warto zwrócić uwagę na zastosowanie regulowanych foteli oraz podnóżków, które umożliwiają dostosowanie pozycji ciała do indywidualnych potrzeb. Kolejnym ważnym elementem jest minimalizacja obciążeń fizycznych związanych z obsługą maszyny. Projektanci powinni dążyć do ograniczenia potrzeby wykonywania powtarzalnych ruchów oraz stosować mechanizmy automatyzujące niektóre procesy. Dodatkowo, dobrze zaprojektowane interfejsy użytkownika powinny być intuicyjne i łatwe w obsłudze, co pozwala na szybsze przyswajanie informacji przez operatorów.

Jakie są różnice między projektowaniem maszyn roboczych a innych urządzeń

Projektowanie maszyn roboczych różni się od innych dziedzin inżynierii ze względu na specyfikę ich zastosowań oraz wymagania techniczne. Przede wszystkim maszyny robocze muszą być zaprojektowane z myślą o intensywnej eksploatacji w trudnych warunkach, co wymaga zastosowania bardziej wytrzymałych materiałów oraz zaawansowanych technologii produkcji. W przeciwieństwie do urządzeń konsumpcyjnych, które często skupiają się na estetyce i funkcjonalności dla użytkownika końcowego, maszyny robocze muszą przede wszystkim spełniać rygorystyczne normy dotyczące wydajności i bezpieczeństwa. Ponadto projektanci maszyn roboczych muszą uwzględniać różnorodne czynniki związane z automatyzacją oraz integracją z innymi systemami produkcyjnymi, co może być mniej istotne w przypadku prostszych urządzeń. Również cykl życia maszyn roboczych jest zazwyczaj dłuższy niż innych produktów, co oznacza konieczność przewidywania przyszłych potrzeb klientów oraz możliwości modernizacji istniejących rozwiązań.

Jakie są kluczowe normy i regulacje dotyczące projektowania maszyn roboczych

W procesie projektowania maszyn roboczych niezwykle istotne jest przestrzeganie odpowiednich norm i regulacji, które mają na celu zapewnienie bezpieczeństwa oraz jakości produktów. W Unii Europejskiej jednym z najważniejszych dokumentów regulacyjnych jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa maszyn oraz ich użytkowania. Projektanci muszą uwzględnić te przepisy już na etapie koncepcyjnym, aby uniknąć problemów podczas certyfikacji gotowego produktu. Oprócz dyrektywy maszynowej istnieje wiele innych norm dotyczących konkretnych aspektów konstrukcyjnych czy materiałowych, takich jak norma ISO 12100 dotycząca oceny ryzyka czy norma EN 60204-1 dotycząca bezpieczeństwa elektrycznego maszyn. Ważne jest również przestrzeganie przepisów dotyczących ochrony środowiska oraz efektywności energetycznej, co staje się coraz bardziej istotne w kontekście globalnych trendów proekologicznych.

Jakie są najlepsze praktyki w zakresie testowania maszyn roboczych

Testowanie maszyn roboczych to kluczowy etap procesu projektowania, który pozwala na ocenę ich wydajności oraz bezpieczeństwa przed wdrożeniem do produkcji. Najlepsze praktyki w tej dziedzinie obejmują przeprowadzanie testów prototypowych w różnych warunkach operacyjnych, aby upewnić się, że maszyna spełnia wszystkie założone wymagania. Ważne jest również stosowanie metod analizy ryzyka, które pozwalają na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie strategii ich minimalizacji. Testy powinny obejmować zarówno aspekty mechaniczne, jak i elektryczne urządzenia, a także jego interakcję z użytkownikami. Dobrą praktyką jest dokumentowanie wyników testów oraz wszelkich napotkanych problemów, co ułatwia późniejsze wprowadzanie poprawek oraz udoskonaleń. Rekomenduje się także przeprowadzanie testów długoterminowych w celu oceny trwałości maszyny oraz jej zachowania w czasie eksploatacji.

Jakie są przyszłościowe kierunki rozwoju technologii w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez integrację sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie podejmować decyzje oparte na analizie danych zbieranych podczas pracy, co zwiększy ich wydajność oraz elastyczność działania. Kolejnym ważnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwi zdalne monitorowanie stanu maszyn oraz przewidywanie awarii jeszcze przed ich wystąpieniem. To podejście nie tylko poprawi efektywność zarządzania parkiem maszynowym, ale także przyczyni się do oszczędności kosztów eksploatacji. Dodatkowo rosnące zainteresowanie ekologicznymi rozwiązaniami sprawi, że producenci będą poszukiwać bardziej energooszczędnych technologii oraz materiałów przyjaznych dla środowiska.