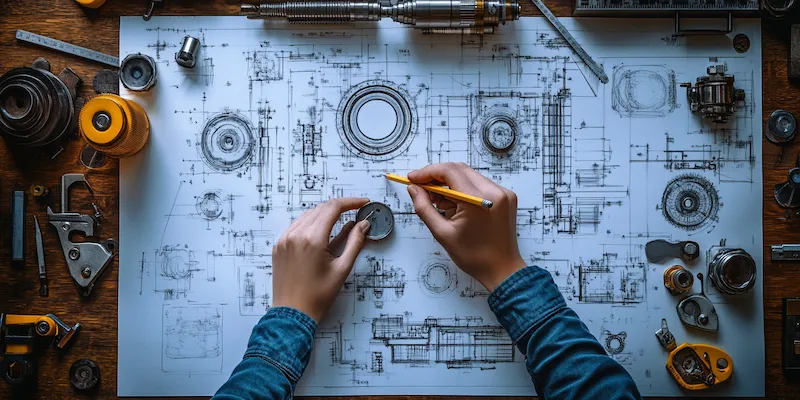

Projektowanie maszyn na zamówienie to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest zrozumienie potrzeb klienta oraz specyfiki branży, w której maszyna ma być wykorzystywana. Na początku projektanci przeprowadzają szczegółową analizę wymagań, co pozwala na stworzenie wstępnych założeń dotyczących funkcjonalności i wydajności urządzenia. Następnie następuje etap koncepcyjny, w którym powstają pierwsze szkice oraz modele 3D. W tym momencie ważne jest uwzględnienie aspektów technicznych, takich jak materiały, zasilanie czy mechanika działania. Po zatwierdzeniu koncepcji przechodzi się do fazy prototypowania, gdzie tworzy się fizyczny model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

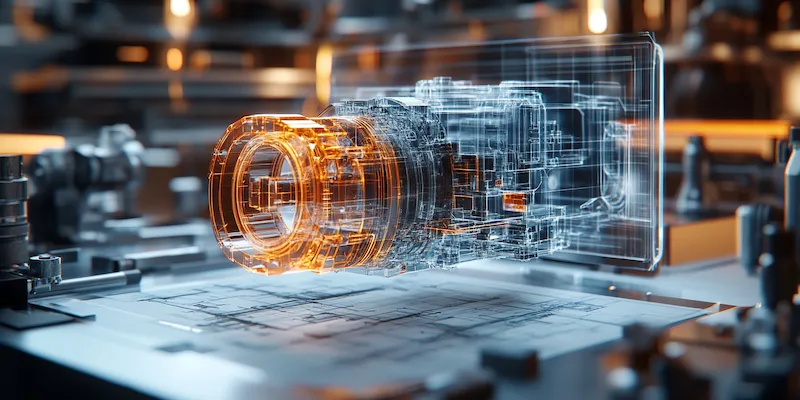

W nowoczesnym projektowaniu maszyn na zamówienie wykorzystuje się szereg zaawansowanych technologii, które znacząco ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na dokładne odwzorowanie wszystkich elementów maszyny oraz ich interakcji. Dzięki oprogramowaniu CAD inżynierowie mogą tworzyć precyzyjne modele, które następnie są używane do analizy wytrzymałościowej oraz symulacji działania maszyny w różnych warunkach. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie komponentów i części maszyn. Dzięki temu inżynierowie mogą szybko testować różne rozwiązania i wprowadzać zmiany bez konieczności długotrwałego oczekiwania na produkcję części. Warto również wspomnieć o automatyzacji oraz robotyzacji procesów produkcyjnych, które zwiększają efektywność i precyzję wytwarzania maszyn na zamówienie.

Jakie są zalety projektowania maszyn na zamówienie dla firm

Projektowanie maszyn na zamówienie niesie ze sobą wiele korzyści dla firm, które decydują się na takie rozwiązanie. Przede wszystkim pozwala to na dostosowanie urządzeń do specyficznych potrzeb i wymagań danej branży, co przekłada się na zwiększenie efektywności produkcji oraz optymalizację procesów. Firmy mogą zyskać przewagę konkurencyjną dzięki unikalnym rozwiązaniom technologicznym, które nie są dostępne w standardowych produktach rynkowych. Kolejną zaletą jest możliwość szybkiej adaptacji do zmieniających się warunków rynkowych oraz potrzeb klientów. Projektując maszyny na zamówienie, firmy mogą reagować na nowe wyzwania i dostosowywać swoje urządzenia do aktualnych trendów technologicznych. Dodatkowo, inwestycja w maszyny skrojone na miarę może prowadzić do długoterminowych oszczędności związanych z eksploatacją oraz konserwacją sprzętu.

Jakie wyzwania wiążą się z projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie to nie tylko korzyści, ale także szereg wyzwań, które mogą pojawić się w trakcie realizacji projektu. Jednym z głównych problemów jest konieczność precyzyjnego określenia wymagań klienta już na etapie wstępnym. Często zdarza się, że oczekiwania zmieniają się w trakcie pracy nad projektem, co może prowadzić do opóźnień oraz dodatkowych kosztów. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w ramach jednego projektu. Maszyny często składają się z wielu komponentów pochodzących od różnych dostawców, co może powodować trudności w zapewnieniu ich kompatybilności oraz optymalizacji działania całości. Dodatkowo, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi i czasowymi, co wymaga umiejętności zarządzania projektem oraz elastyczności w podejmowaniu decyzji.

Jakie umiejętności są niezbędne w projektowaniu maszyn na zamówienie

Aby skutecznie projektować maszyny na zamówienie, inżynierowie i projektanci muszą posiadać szereg kluczowych umiejętności. Przede wszystkim istotna jest wiedza techniczna z zakresu mechaniki, elektroniki oraz automatyki. Zrozumienie zasad działania różnych mechanizmów oraz systemów sterowania jest niezbędne do tworzenia efektywnych rozwiązań. Kolejną ważną umiejętnością jest biegłość w obsłudze oprogramowania CAD, które umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Umiejętność analizy danych oraz przeprowadzania symulacji to również kluczowe kompetencje, które pozwalają na ocenę wydajności projektowanych maszyn przed ich produkcją. Ponadto, projektanci muszą być otwarci na współpracę z innymi specjalistami, takimi jak programiści czy technolodzy materiałowi, co wymaga umiejętności komunikacyjnych oraz pracy zespołowej.

Jakie są najczęstsze zastosowania maszyn projektowanych na zamówienie

Maszyny projektowane na zamówienie znajdują zastosowanie w wielu branżach i sektorach gospodarki, co czyni je niezwykle wszechstronnymi rozwiązaniami. W przemyśle produkcyjnym często wykorzystywane są do automatyzacji procesów montażowych, pakowania czy obróbki materiałów. Dzięki dostosowaniu maszyn do specyficznych potrzeb danej linii produkcyjnej można znacznie zwiększyć wydajność oraz jakość produktów. W branży spożywczej maszyny te mogą być używane do pakowania żywności, co wymaga uwzględnienia norm sanitarnych oraz bezpieczeństwa. W sektorze medycznym maszyny na zamówienie są często wykorzystywane do produkcji sprzętu medycznego, który musi spełniać rygorystyczne normy jakościowe i bezpieczeństwa. Również w logistyce i magazynowaniu maszyny projektowane na zamówienie mogą obejmować systemy transportowe czy sortujące, które usprawniają przepływ towarów.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, użyte technologie czy wymagania klienta. Na początku procesu należy uwzględnić koszty związane z analizą potrzeb klienta oraz opracowaniem koncepcji maszyny. To może obejmować zarówno czas pracy zespołu inżynierskiego, jak i ewentualne koszty badań rynkowych czy konsultacji z ekspertami. Następnie pojawiają się wydatki związane z prototypowaniem i testowaniem urządzenia. Koszt produkcji prototypu może być znaczny, zwłaszcza jeśli wymaga on zastosowania specjalistycznych materiałów lub technologii. Po zakończeniu fazy prototypowania należy również uwzględnić koszty produkcji seryjnej, które mogą obejmować zakup surowców, wynajem przestrzeni produkcyjnej oraz płace dla pracowników. Warto również pamiętać o kosztach związanych z certyfikacją gotowego produktu oraz jego wdrożeniem na rynek.

Jakie trendy wpływają na przyszłość projektowania maszyn na zamówienie

Przemysł 4.0 oraz rozwój technologii cyfrowych mają ogromny wpływ na przyszłość projektowania maszyn na zamówienie. Wprowadzenie Internetu Rzeczy (IoT) umożliwia integrację maszyn z siecią, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii zanim one wystąpią. Dodatkowo sztuczna inteligencja i uczenie maszynowe stają się coraz bardziej powszechne w projektowaniu maszyn, co pozwala na automatyczne dostosowywanie parametrów pracy urządzeń do zmieniających się warunków operacyjnych. Kolejnym trendem jest rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami w projektowaniu maszyn. Firmy coraz częściej poszukują sposobów na zmniejszenie zużycia energii oraz minimalizację odpadów podczas produkcji.

Jakie są przykłady innowacyjnych rozwiązań w projektowaniu maszyn na zamówienie

W ostatnich latach pojawiło się wiele innowacyjnych rozwiązań w dziedzinie projektowania maszyn na zamówienie, które znacząco poprawiają efektywność i funkcjonalność urządzeń. Przykładem mogą być maszyny wyposażone w zaawansowane systemy monitorowania i diagnostyki, które pozwalają na bieżąco śledzić stan techniczny urządzenia oraz przewidywać potrzebę konserwacji lub naprawy. Inne innowacyjne rozwiązanie to wykorzystanie robotyzacji i automatyzacji procesów produkcyjnych – nowoczesne maszyny potrafią samodzielnie wykonywać skomplikowane operacje montażowe czy pakujące bez potrzeby interwencji człowieka. Dodatkowo rozwój technologii druku 3D umożliwia szybkie prototypowanie komponentów o skomplikowanych kształtach, co przyspiesza cały proces projektowania i produkcji. Warto także wspomnieć o zastosowaniu materiałów kompozytowych i lekkich stopów metali w konstrukcji maszyn – dzięki nim możliwe jest osiągnięcie większej wytrzymałości przy jednoczesnym zmniejszeniu masy urządzenia.

Jakie są kluczowe aspekty współpracy z klientem w projektowaniu maszyn na zamówienie

Współpraca z klientem jest jednym z najważniejszych elementów procesu projektowania maszyn na zamówienie. Kluczowym aspektem jest skuteczna komunikacja, która pozwala na dokładne zrozumienie potrzeb i oczekiwań klienta. Regularne spotkania oraz konsultacje pomagają w identyfikacji ewentualnych problemów i umożliwiają bieżące dostosowywanie projektu do zmieniających się wymagań. Ważne jest również ustalenie jasnych terminów oraz budżetu, co pozwala uniknąć nieporozumień i opóźnień w realizacji projektu. Kolejnym istotnym elementem jest transparentność działań – klienci powinni być na bieżąco informowani o postępach prac oraz wszelkich napotkanych trudnościach. Warto także angażować klientów w proces testowania prototypów, co pozwala na uzyskanie cennych informacji zwrotnych i wprowadzenie ewentualnych poprawek przed finalizacją projektu.