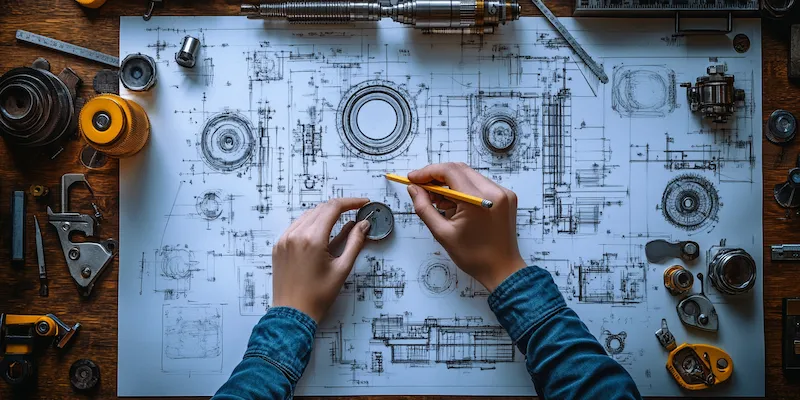

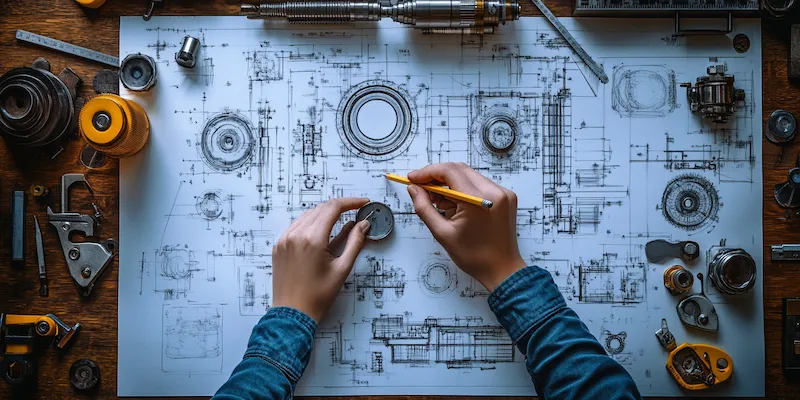

Produkcja maszyn przemysłowych to skomplikowany i wieloetapowy proces, który wymaga zaawansowanej technologii oraz precyzyjnego planowania. Na początku tego procesu następuje faza projektowania, w której inżynierowie i projektanci opracowują szczegółowe plany maszyn, uwzględniając ich funkcjonalność oraz wymagania klientów. W tym etapie wykorzystywane są nowoczesne oprogramowania CAD, które pozwalają na tworzenie trójwymiarowych modeli maszyn. Po zakończeniu fazy projektowej następuje etap prototypowania, w którym powstaje pierwszy model maszyny. Prototypy są testowane pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy maszyn. Właściwy dobór surowców ma kluczowe znaczenie dla trwałości i niezawodności finalnego produktu. W produkcji maszyn przemysłowych często stosuje się stal, aluminium oraz różne tworzywa sztuczne. Następnie rozpoczyna się właściwa produkcja, która obejmuje szereg procesów takich jak cięcie, spawanie, montaż oraz malowanie.

Jakie technologie są wykorzystywane w produkcji maszyn przemysłowych

W produkcji maszyn przemysłowych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji wytwarzania. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności pracy. W ramach automatyzacji stosuje się roboty przemysłowe, które wykonują powtarzalne zadania z dużą dokładnością. Kolejną istotną technologią jest wykorzystanie systemów CNC, czyli komputerowego sterowania numerycznego, które umożliwia precyzyjne obrabianie materiałów. Dzięki temu możliwe jest uzyskanie skomplikowanych kształtów i detali, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych metod obróbczych. Dodatkowo w produkcji maszyn przemysłowych coraz częściej stosuje się technologię druku 3D, która pozwala na szybkie prototypowanie oraz produkcję elementów o skomplikowanej geometrii. Technologia ta zyskuje na popularności ze względu na swoją elastyczność oraz możliwość redukcji odpadów materiałowych.

Jakie są wyzwania w produkcji maszyn przemysłowych

Produkcja maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność i rentowność przedsiębiorstw zajmujących się tym sektorem. Jednym z głównych problemów jest rosnąca konkurencja na rynku globalnym, która zmusza producentów do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji. Firmy muszą inwestować w nowe technologie oraz innowacyjne rozwiązania, aby utrzymać swoją pozycję na rynku. Innym istotnym wyzwaniem jest niedobór wykwalifikowanej kadry pracowniczej. W miarę jak technologia staje się coraz bardziej zaawansowana, rośnie zapotrzebowanie na specjalistów posiadających odpowiednie umiejętności techniczne oraz wiedzę z zakresu nowoczesnych procesów produkcyjnych. Przemiany demograficzne oraz starzejące się społeczeństwo mogą prowadzić do trudności w pozyskiwaniu nowych pracowników. Dodatkowo producenci muszą zmierzyć się z rosnącymi wymaganiami dotyczącymi ochrony środowiska oraz zrównoważonego rozwoju. Wiele firm stara się wdrażać ekologiczne praktyki produkcyjne oraz ograniczać negatywny wpływ swojej działalności na środowisko naturalne.

Jakie są przyszłe kierunki rozwoju w produkcji maszyn przemysłowych

Przyszłość produkcji maszyn przemysłowych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zainteresowaniu innowacyjnymi rozwiązaniami. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana i dostępna dla różnych branż, można oczekiwać wzrostu liczby zakładów korzystających z automatycznych linii produkcyjnych. Kolejnym ważnym trendem jest integracja Internetu Rzeczy (IoT) w procesach produkcyjnych, co pozwala na zbieranie danych w czasie rzeczywistym i optymalizację działań na podstawie analizy tych informacji. Dzięki IoT możliwe będzie lepsze monitorowanie stanu maszyn oraz przewidywanie awarii zanim one wystąpią, co znacznie zwiększy efektywność operacyjną zakładów. Ponadto rozwój technologii druku 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz skracania czasu realizacji zamówień. Firmy będą mogły szybciej reagować na zmieniające się potrzeby rynku i dostarczać klientom bardziej dopasowane rozwiązania.

Jakie są kluczowe elementy projektowania maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który wymaga uwzględnienia wielu kluczowych elementów, aby finalny produkt był funkcjonalny, bezpieczny i efektywny. Na początku tego procesu inżynierowie muszą dokładnie zrozumieć potrzeby klientów oraz specyfikę branży, w której maszyna będzie wykorzystywana. Właściwe zdefiniowanie wymagań jest fundamentem dalszych prac projektowych. Następnie następuje etap analizy technicznej, w którym inżynierowie oceniają różne rozwiązania konstrukcyjne oraz technologie, które mogą być zastosowane w danym projekcie. W tym etapie ważne jest również przeprowadzenie analizy kosztów, aby upewnić się, że projekt będzie opłacalny. Kolejnym kluczowym elementem jest wybór odpowiednich materiałów, które będą użyte do budowy maszyny. Muszą one charakteryzować się odpowiednią wytrzymałością oraz odpornością na warunki pracy, w jakich maszyna będzie funkcjonować. Po zakończeniu fazy projektowej następuje tworzenie dokumentacji technicznej, która zawiera szczegółowe rysunki oraz opisy poszczególnych komponentów maszyny. Dokumentacja ta jest niezbędna do późniejszej produkcji oraz montażu.

Jakie są najważniejsze trendy w branży produkcji maszyn przemysłowych

Branża produkcji maszyn przemysłowych nieustannie ewoluuje, a jej rozwój kształtowany jest przez różnorodne trendy technologiczne oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności i redukcję kosztów operacyjnych. W miarę jak technologia staje się coraz bardziej zaawansowana, wiele firm inwestuje w robotyzację swoich linii produkcyjnych, co pozwala na zwiększenie precyzji i szybkości produkcji. Kolejnym istotnym trendem jest rozwój technologii cyfrowych oraz Internetu Rzeczy (IoT), które umożliwiają zbieranie danych w czasie rzeczywistym i optymalizację procesów produkcyjnych. Dzięki tym technologiom przedsiębiorstwa mogą lepiej monitorować stan maszyn oraz przewidywać awarie, co przekłada się na zwiększenie efektywności operacyjnej. Dodatkowo coraz większą wagę przykłada się do zrównoważonego rozwoju i ekologicznych praktyk produkcyjnych. Firmy starają się wdrażać innowacyjne rozwiązania, które minimalizują negatywny wpływ ich działalności na środowisko naturalne. Warto również zauważyć rosnące znaczenie personalizacji produktów, co sprawia, że producenci muszą być elastyczni i gotowi do szybkiego dostosowywania swoich ofert do zmieniających się potrzeb klientów.

Jakie są kluczowe czynniki wpływające na jakość maszyn przemysłowych

Jakość maszyn przemysłowych jest jednym z najważniejszych aspektów, które wpływają na ich funkcjonalność oraz niezawodność w codziennym użytkowaniu. Kluczowym czynnikiem determinującym jakość jest dobór odpowiednich materiałów do produkcji. Surowce powinny charakteryzować się wysoką wytrzymałością oraz odpornością na różne warunki pracy, co zapewnia długotrwałe użytkowanie maszyny bez awarii. Kolejnym istotnym elementem jest precyzyjne wykonanie wszystkich komponentów maszyny. Procesy obróbcze powinny być realizowane z zachowaniem najwyższych standardów jakości, aby uniknąć błędów konstrukcyjnych czy montażowych. Warto także zwrócić uwagę na etapy testowania i kontroli jakości podczas produkcji. Regularne inspekcje oraz testy funkcjonalności pozwalają na wykrycie ewentualnych usterek już na etapie produkcji, co minimalizuje ryzyko wystąpienia problemów po oddaniu maszyny do użytku. Dodatkowo ważnym czynnikiem wpływającym na jakość jest ciągłe doskonalenie procesów produkcyjnych oraz inwestycje w nowoczesne technologie i innowacje. Firmy powinny być otwarte na zmiany i gotowe do wdrażania nowych rozwiązań, które mogą poprawić jakość ich produktów.

Jakie są korzyści wynikające z inwestycji w nowoczesne maszyny przemysłowe

Inwestycje w nowoczesne maszyny przemysłowe przynoszą wiele korzyści zarówno dla producentów, jak i dla ich klientów. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością oraz efektywnością energetyczną, co przekłada się na niższe koszty operacyjne. Dzięki zastosowaniu zaawansowanych technologii automatyzacji możliwe jest zwiększenie tempa produkcji oraz redukcja błędów ludzkich, co wpływa na poprawę jakości finalnych produktów. Kolejną korzyścią wynikającą z inwestycji w nowoczesne maszyny jest możliwość szybszego dostosowywania się do zmieniających się potrzeb rynku oraz oczekiwań klientów. Nowoczesne urządzenia często oferują większą elastyczność w zakresie produkcji różnych modeli czy wariantów produktów, co pozwala firmom lepiej reagować na zmieniające się trendy rynkowe. Dodatkowo nowoczesne maszyny często wyposażone są w systemy monitorowania i analizy danych, co umożliwia optymalizację procesów produkcyjnych oraz przewidywanie potencjalnych awarii zanim one wystąpią. Inwestycje te przyczyniają się także do poprawy warunków pracy pracowników poprzez zwiększenie bezpieczeństwa oraz ergonomii stanowisk pracy.

Jakie są kluczowe aspekty utrzymania maszyn przemysłowych

Utrzymanie maszyn przemysłowych to kluczowy aspekt zapewniający ich długotrwałe i niezawodne działanie w zakładach produkcyjnych. Ważnym elementem utrzymania jest regularna konserwacja urządzeń, która obejmuje przeglądy techniczne oraz wymianę zużytych części. Regularne kontrole pozwalają na wykrycie potencjalnych usterek zanim doprowadzą one do poważniejszych awarii czy przestojów w produkcji. Kolejnym istotnym aspektem jest dokumentacja wszystkich działań związanych z utrzymaniem maszyn, co pozwala na śledzenie historii serwisowej każdego urządzenia oraz planowanie przyszłych działań konserwacyjnych. Pracownicy odpowiedzialni za utrzymanie ruchu powinni być dobrze przeszkoleni i posiadać wiedzę o specyfice obsługiwanych maszyn oraz najnowszych technologiach stosowanych w ich konserwacji. Dodatkowo warto wdrożyć system monitorowania stanu maszyn w czasie rzeczywistym, który pozwala na bieżąco analizować parametry pracy urządzeń i identyfikować ewentualne problemy jeszcze przed ich wystąpieniem.