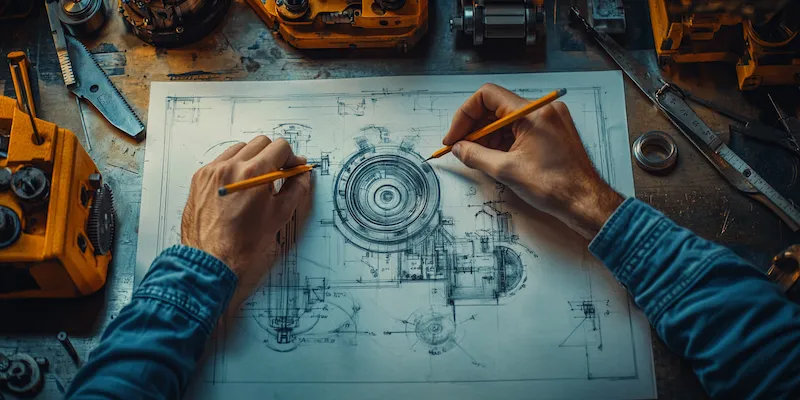

Konstruowanie i projektowanie maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. W pierwszej kolejności kluczowe jest zdefiniowanie celu, dla którego maszyna ma być stworzona. Należy dokładnie określić, jakie funkcje ma spełniać, jakie materiały będą użyte oraz jakie będą wymagania dotyczące wydajności. Ważnym aspektem jest także analiza rynku oraz potrzeb potencjalnych użytkowników, co pozwala na lepsze dostosowanie projektu do rzeczywistych oczekiwań. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli, które pomogą wizualizować koncepcję maszyny. W tym etapie istotne jest również przeprowadzenie analizy technicznej, która obejmuje obliczenia wytrzymałościowe oraz symulacje działania maszyny w różnych warunkach. Dzięki temu można zidentyfikować potencjalne problemy na wczesnym etapie i uniknąć kosztownych błędów w późniejszych fazach produkcji.

Jakie narzędzia są niezbędne do projektowania maszyn

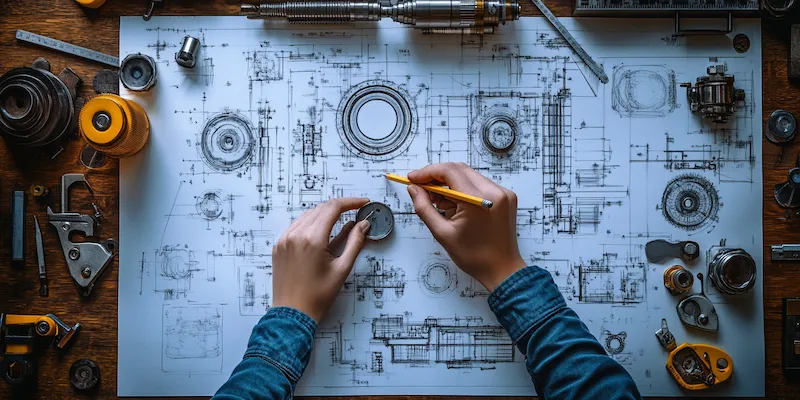

W procesie projektowania maszyn niezwykle istotne jest posiadanie odpowiednich narzędzi, które umożliwiają skuteczne i precyzyjne wykonanie wszystkich etapów pracy. Współczesne technologie oferują szeroki wachlarz oprogramowania CAD (Computer-Aided Design), które pozwala na tworzenie trójwymiarowych modeli maszyn oraz ich komponentów. Dzięki takim programom inżynierowie mogą łatwo modyfikować projekty oraz przeprowadzać analizy wytrzymałościowe, co znacząco przyspiesza cały proces projektowy. Oprócz oprogramowania CAD warto również korzystać z narzędzi do symulacji, które umożliwiają przewidywanie zachowań maszyny w różnych warunkach eksploatacyjnych. Warto wspomnieć także o tradycyjnych narzędziach inżynieryjnych, takich jak suwmiarki czy mikrometry, które są niezbędne do precyzyjnego pomiaru wymiarów komponentów. Dodatkowo, przydatne mogą być programy do zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów w realizacji poszczególnych zadań.

Jakie są najczęstsze błędy przy konstruowaniu maszyn

Podczas konstruowania i projektowania maszyn inżynierowie często popełniają różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i technicznych. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań użytkowników, co skutkuje stworzeniem maszyny, która nie spełnia oczekiwań rynkowych lub nie działa zgodnie z zamierzeniami. Innym powszechnym błędem jest niewłaściwy dobór materiałów, co może prowadzić do awarii lub skrócenia żywotności maszyny. Również zaniedbanie testowania prototypów przed wdrożeniem do produkcji może skutkować ujawnieniem się problemów dopiero po rozpoczęciu eksploatacji. Warto również zwrócić uwagę na kwestie związane z ergonomią i bezpieczeństwem użytkowników; często projektanci skupiają się tylko na aspektach technicznych, zapominając o komforcie pracy operatora. Dodatkowo, brak dokumentacji technicznej lub jej niedokładność może prowadzić do trudności w serwisowaniu i naprawach maszyn w przyszłości.

Jakie trendy wpływają na przyszłość konstruowania maszyn

Przyszłość konstruowania i projektowania maszyn kształtowana jest przez wiele innowacyjnych trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych staje się standardem w wielu branżach, co wymusza na inżynierach dostosowywanie projektów maszyn do współpracy z robotami przemysłowymi. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym i ich analizę celem optymalizacji procesów produkcyjnych. Zrównoważony rozwój również odgrywa coraz większą rolę; inżynierowie są zobowiązani do projektowania maszyn o niższym wpływie na środowisko naturalne oraz większej efektywności energetycznej. Wreszcie, rozwój sztucznej inteligencji otwiera nowe możliwości w zakresie analizy danych oraz podejmowania decyzji w czasie rzeczywistym podczas eksploatacji maszyn.

Jakie umiejętności są kluczowe w konstruowaniu maszyn

W konstruowaniu i projektowaniu maszyn niezbędne są różnorodne umiejętności, które pozwalają inżynierom na efektywne wykonywanie swoich zadań. Przede wszystkim, ważna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów oraz ich właściwe zestawienie. Umiejętność analitycznego myślenia jest kluczowa, ponieważ inżynierowie muszą być w stanie ocenić różne scenariusze działania maszyny oraz przewidzieć potencjalne problemy. Dodatkowo, biegłość w obsłudze oprogramowania CAD oraz narzędzi do symulacji jest niezbędna do tworzenia precyzyjnych modeli i przeprowadzania analiz wytrzymałościowych. Warto również zwrócić uwagę na umiejętności komunikacyjne, które są istotne podczas pracy w zespołach projektowych; inżynierowie muszą często współpracować z innymi specjalistami, takimi jak technicy czy menedżerowie produkcji. Ponadto, zdolność do rozwiązywania problemów oraz kreatywność są niezwykle ważne, ponieważ wiele wyzwań pojawia się w trakcie procesu projektowania i budowy maszyn.

Jakie są etapy procesu konstruowania maszyn

Proces konstruowania i projektowania maszyn składa się z kilku kluczowych etapów, które są ze sobą ściśle powiązane. Pierwszym krokiem jest faza planowania, która obejmuje zdefiniowanie celów projektu oraz wymagań technicznych. Na tym etapie inżynierowie muszą dokładnie określić funkcje maszyny oraz jej zastosowanie w praktyce. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tym etapie istotne jest także przeprowadzenie analizy rynku oraz konkurencji, co pozwala na lepsze dostosowanie projektu do potrzeb użytkowników. Kolejnym krokiem jest faza szczegółowego projektowania, która obejmuje obliczenia wytrzymałościowe oraz dobór materiałów. Po zakończeniu tego etapu inżynierowie przystępują do budowy prototypu maszyny, który następnie poddawany jest testom funkcjonalnym. Testowanie prototypu pozwala na identyfikację ewentualnych błędów oraz niedociągnięć w projekcie, co umożliwia ich korektę przed rozpoczęciem produkcji seryjnej.

Jakie są najważniejsze aspekty bezpieczeństwa przy konstruowaniu maszyn

Bezpieczeństwo przy konstruowaniu i projektowaniu maszyn to jeden z kluczowych aspektów, który musi być brany pod uwagę na każdym etapie procesu. Inżynierowie powinni znać obowiązujące normy i przepisy dotyczące bezpieczeństwa maszyn, takie jak dyrektywy Unii Europejskiej czy normy ISO. Ważnym krokiem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny oraz ocenę ich wpływu na zdrowie i życie użytkowników. Projektując maszyny, należy uwzględnić ergonomiczne aspekty ich obsługi; operatorzy powinni mieć łatwy dostęp do wszystkich elementów sterujących oraz możliwość komfortowej pracy przez dłuższy czas. Dodatkowo, istotne jest zastosowanie odpowiednich zabezpieczeń technicznych, takich jak osłony czy blokady, które minimalizują ryzyko wypadków podczas pracy z maszyną. Regularne przeglądy techniczne oraz konserwacja urządzeń również mają kluczowe znaczenie dla zapewnienia bezpieczeństwa użytkowników.

Jakie technologie zmieniają oblicze konstruowania maszyn

W ostatnich latach wiele nowoczesnych technologii znacząco wpłynęło na proces konstruowania i projektowania maszyn. Jednym z najważniejszych trendów jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez konieczności stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą łatwo testować różne rozwiązania konstrukcyjne i szybko wprowadzać zmiany w projekcie. Kolejnym przełomem są technologie sztucznej inteligencji i uczenia maszynowego, które pozwalają na analizę dużych zbiorów danych oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Wykorzystanie IoT umożliwia monitorowanie stanu maszyn i zbieranie danych o ich wydajności, co pozwala na szybsze podejmowanie decyzji dotyczących konserwacji czy naprawy urządzeń. Również rozwój materiałów kompozytowych otwiera nowe możliwości w zakresie projektowania lekkich i wytrzymałych konstrukcji.

Jakie wyzwania stoją przed inżynierami przy konstruowaniu maszyn

Inżynierowie zajmujący się konstruowaniem i projektowaniem maszyn stają przed wieloma wyzwaniami, które mogą wpłynąć na powodzenie ich projektów. Jednym z głównych problemów jest szybkie tempo zmian technologicznych; aby nadążyć za nowinkami w branży, inżynierowie muszą stale aktualizować swoją wiedzę oraz umiejętności. Dodatkowo rosnące oczekiwania klientów dotyczące wydajności i funkcjonalności maszyn sprawiają, że projekty stają się coraz bardziej skomplikowane i wymagają większej precyzji w wykonaniu. Zmiany regulacji prawnych związanych z ochroną środowiska oraz bezpieczeństwem pracy również stanowią istotne wyzwanie; inżynierowie muszą dostosowywać swoje projekty do nowych norm i przepisów. Ponadto ograniczone budżety oraz terminy realizacji mogą prowadzić do presji na zespoły projektowe, co może wpływać na jakość końcowego produktu. Wreszcie konieczność współpracy z różnymi specjalistami z różnych dziedzin wymaga od inżynierów umiejętności interpersonalnych i zdolności do pracy zespołowej.

Jakie są przyszłe kierunki rozwoju konstruowania maszyn

Przyszłość konstruowania i projektowania maszyn będzie kształtowana przez wiele dynamicznych kierunków rozwoju technologii oraz zmieniające się potrzeby przemysłu. W miarę jak automatyzacja staje się coraz bardziej powszechna, inżynierowie będą musieli dostosować swoje projekty do współpracy z robotami przemysłowymi oraz systemami autonomicznymi. Zrównoważony rozwój będzie odgrywał kluczową rolę; maszyny będą musiały być projektowane z myślą o minimalizacji wpływu na środowisko naturalne poprzez wykorzystanie odnawialnych źródeł energii czy materiałów biodegradowalnych. Rozwój technologii cyfrowych również wpłynie na sposób projektowania; symulacje komputerowe staną się standardem w procesie tworzenia nowych rozwiązań inżynieryjnych. Ponadto integracja sztucznej inteligencji w procesach produkcyjnych umożliwi bardziej zaawansowaną analizę danych oraz automatyczne podejmowanie decyzji dotyczących optymalizacji wydajności maszyn. Wreszcie rosnąca globalizacja rynku sprawi, że inżynierowie będą musieli brać pod uwagę różnorodne kultury pracy oraz potrzeby klientów z różnych regionów świata przy tworzeniu nowych produktów.