Budowa prototypów maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym przedsięwzięciu jest dokładne zdefiniowanie celu prototypu. Ważne jest, aby określić, jakie funkcje ma spełniać maszyna, jakie problemy ma rozwiązywać oraz jakie są oczekiwania użytkowników. Na tym etapie warto również przeprowadzić analizę rynku, aby zrozumieć, jakie rozwiązania już istnieją i co można poprawić. Kolejnym istotnym krokiem jest stworzenie koncepcji prototypu. W tym celu projektanci często korzystają z programów CAD, które umożliwiają wizualizację pomysłu oraz jego modyfikację przed przystąpieniem do fizycznej produkcji. Po zatwierdzeniu koncepcji następuje faza tworzenia modelu 3D, co pozwala na lepsze zrozumienie proporcji i funkcjonalności maszyny. Następnie przystępuje się do wyboru odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla późniejszej wydajności i trwałości prototypu.

Jakie materiały są najczęściej używane w budowie prototypów maszyn

Wybór odpowiednich materiałów do budowy prototypów maszyn jest kluczowy dla ich funkcjonalności oraz trwałości. Najczęściej stosowanymi materiałami są metale, tworzywa sztuczne oraz kompozyty. Metale takie jak stal czy aluminium charakteryzują się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal jest często wybierana ze względu na swoją dostępność oraz łatwość obróbki, natomiast aluminium wyróżnia się lekkością i odpornością na korozję, co czyni je idealnym wyborem w przypadku maszyn narażonych na działanie czynników atmosferycznych. Tworzywa sztuczne, takie jak ABS czy poliwęglan, są popularne ze względu na swoją elastyczność oraz łatwość formowania. Dzięki nim można uzyskać skomplikowane kształty przy minimalnym wysiłku. Kompozyty, łączące różne materiały, stają się coraz bardziej popularne w budowie nowoczesnych prototypów ze względu na swoje unikalne właściwości mechaniczne i chemiczne.

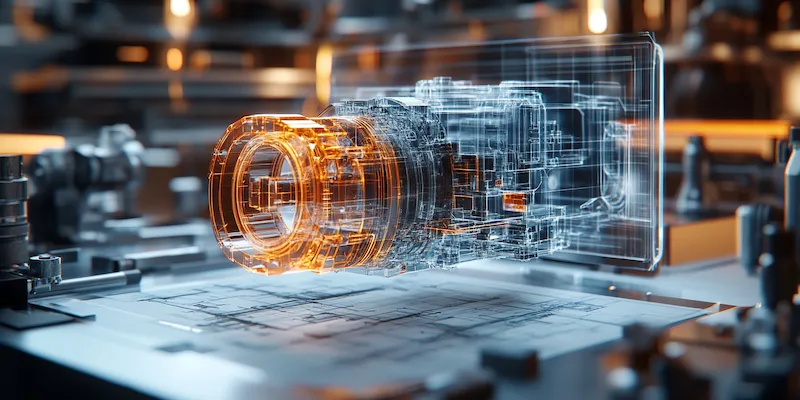

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn opiera się na zaawansowanych technologiach, które znacznie przyspieszają proces projektowania i produkcji. Jedną z najpopularniejszych technologii jest druk 3D, który umożliwia szybkie wytwarzanie modeli przestrzennych z różnych materiałów. Dzięki tej metodzie można szybko zweryfikować koncepcję prototypu i dokonać niezbędnych korekt przed rozpoczęciem masowej produkcji. Inną istotną technologią jest CNC, czyli komputerowe sterowanie obrabiarkami, które pozwala na precyzyjne cięcie i formowanie materiałów metalowych oraz plastikowych. Technologia ta zapewnia wysoką jakość wykonania elementów prototypu oraz minimalizuje ryzyko błędów ludzkich podczas obróbki. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na testowanie różnych scenariuszy działania maszyny jeszcze przed jej fizycznym wytworzeniem. Dzięki nim inżynierowie mogą przewidzieć potencjalne problemy i zoptymalizować projekt pod kątem wydajności i bezpieczeństwa.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych problemów jest ograniczony budżet, który może zmusić zespoły projektowe do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. Niekiedy konieczne jest także dostosowanie projektu do dostępnych zasobów lub umiejętności zespołu, co może prowadzić do kompromisów w zakresie funkcjonalności maszyny. Kolejnym wyzwaniem jest zarządzanie czasem – często terminy realizacji są napięte, a każdy opóźnienie może skutkować dodatkowymi kosztami lub utratą klientów. Również komunikacja wewnętrzna w zespole projektowym odgrywa kluczową rolę; nieporozumienia mogą prowadzić do błędnych decyzji lub pominięcia istotnych aspektów projektu. Dodatkowo testowanie prototypu może ujawnić nieprzewidziane problemy techniczne, które wymagają szybkiego rozwiązania, co dodatkowo komplikuje cały proces budowy maszyny.

Jakie są korzyści z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na sukces projektu oraz dalszy rozwój produktu. Przede wszystkim, prototypy pozwalają na weryfikację pomysłów i koncepcji w praktyce, co daje możliwość identyfikacji ewentualnych błędów czy niedociągnięć jeszcze przed rozpoczęciem produkcji seryjnej. Dzięki temu można zaoszczędzić czas i zasoby, unikając kosztownych poprawek w późniejszych etapach. Prototypy umożliwiają także testowanie różnych rozwiązań technologicznych oraz materiałowych, co pozwala na optymalizację projektu pod kątem wydajności i funkcjonalności. Kolejną istotną korzyścią jest możliwość uzyskania opinii od potencjalnych użytkowników. Testując prototypy w rzeczywistych warunkach, można zebrać cenne informacje zwrotne, które pomogą w dalszym doskonaleniu produktu. Dodatkowo, posiadanie prototypu może być kluczowe w procesie pozyskiwania inwestycji lub partnerów biznesowych, ponieważ wizualizacja pomysłu często przekłada się na większe zainteresowanie ze strony potencjalnych inwestorów.

Jakie są różnice między prototypem a produktem finalnym

Prototyp i produkt finalny to dwa różne etapy w cyklu życia maszyny, które różnią się pod wieloma względami. Prototyp jest zazwyczaj wersją roboczą, która ma na celu przetestowanie koncepcji oraz funkcjonalności maszyny. Jego głównym celem jest identyfikacja ewentualnych problemów oraz przetestowanie różnych rozwiązań technicznych. Prototypy mogą być wykonane z mniej trwałych materiałów i nie zawsze muszą spełniać wszystkie normy jakościowe czy bezpieczeństwa, ponieważ ich zadaniem jest głównie testowanie idei. Z kolei produkt finalny to wersja gotowa do sprzedaży, która musi spełniać określone normy jakościowe oraz regulacje prawne. W przeciwieństwie do prototypu, produkt finalny jest starannie zaprojektowany i wykonany z wysokiej jakości materiałów, co zapewnia jego trwałość oraz niezawodność. Dodatkowo, proces produkcji finalnej często wiąże się z zastosowaniem bardziej zaawansowanych technologii oraz metod produkcji, co pozwala na osiągnięcie wyższej precyzji i efektywności.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego wachlarza umiejętności oraz kompetencji technicznych. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej oraz technologii produkcji. Osoby zajmujące się budową prototypów powinny mieć doświadczenie w projektowaniu CAD oraz umiejętność pracy z różnymi programami komputerowymi wspierającymi proces tworzenia modeli 3D. Ważne jest również posiadanie wiedzy z zakresu materiałoznawstwa, aby móc odpowiednio dobierać materiały do konkretnego projektu. Umiejętności związane z obróbką metali i tworzyw sztucznych są również kluczowe; osoby pracujące nad prototypami powinny znać techniki takie jak frezowanie, toczenie czy spawanie. Ponadto, zdolności analityczne są niezbędne do oceny wyników testów oraz identyfikacji problemów technicznych. Komunikacja interpersonalna również odgrywa istotną rolę; praca nad prototypem często wymaga współpracy w zespole multidyscyplinarnym, gdzie umiejętność efektywnej wymiany informacji jest kluczowa dla sukcesu projektu.

Jakie są przykłady zastosowania prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach, a ich rola jest niezwykle istotna dla rozwoju nowych produktów oraz technologii. W przemyśle motoryzacyjnym prototypy służą do testowania nowych modeli pojazdów przed ich wprowadzeniem na rynek; inżynierowie badają zarówno aspekty mechaniczne, jak i komfort użytkowania czy bezpieczeństwo. W branży lotniczej prototypy samolotów są kluczowe dla przeprowadzania skomplikowanych testów aerodynamicznych oraz systemów awioniki. W medycynie natomiast prototypy urządzeń diagnostycznych lub terapeutycznych pozwalają na ocenę ich skuteczności oraz bezpieczeństwa przed wdrożeniem do użytku klinicznego. Również w sektorze elektroniki użytkowej prototypy nowych gadżetów czy urządzeń mobilnych umożliwiają testowanie innowacyjnych rozwiązań technologicznych oraz ergonomicznych przed rozpoczęciem produkcji masowej. W branży spożywczej prototypy maszyn pakujących czy przetwórczych pozwalają na optymalizację procesów produkcyjnych oraz zwiększenie efektywności linii produkcyjnych.

Jakie narzędzia wspierają proces budowy prototypów maszyn

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają projektantów na różnych etapach realizacji projektu. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i dokonywać szybkich modyfikacji projektu bez konieczności fizycznego wytwarzania elementów. Kolejnym istotnym narzędziem są symulatory komputerowe, które pozwalają na analizę zachowania maszyny w różnych warunkach operacyjnych; dzięki nim można przewidzieć potencjalne problemy jeszcze przed rozpoczęciem budowy fizycznego prototypu. Drukarki 3D stały się nieodłącznym elementem procesu budowy prototypów; umożliwiają one szybkie wytwarzanie modeli przestrzennych z różnych materiałów, co przyspiesza cały proces projektowania i testowania. Narzędzia do obróbki CNC (Computer Numerical Control) pozwalają na precyzyjne cięcie i formowanie materiałów metalowych czy plastikowych zgodnie z zaprojektowanymi parametrami.

Jakie trendy wpływają na przyszłość budowy prototypów maszyn

Przemysł związany z budową prototypów maszyn nieustannie ewoluuje pod wpływem nowych trendów technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D, który rewolucjonizuje sposób tworzenia modeli przestrzennych; dzięki tej technologii możliwe jest szybkie wytwarzanie skomplikowanych kształtów przy minimalnym zużyciu materiału. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotykę oraz inteligentne systemy zarządzania produkcją, co pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Warto również zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego; technologie te znajdują zastosowanie w analizie danych dotyczących wydajności maszyn oraz optymalizacji procesów produkcyjnych. Zrównoważony rozwój staje się coraz ważniejszym aspektem w budowie prototypów; firmy dążą do minimalizacji wpływu swoich działań na środowisko poprzez stosowanie ekologicznych materiałów oraz energooszczędnych technologii produkcji.