Budowa maszyn elektrycznych stanowi fundament współczesnej technologii, napędzając niemal każdy aspekt naszego życia, od przemysłu po urządzenia domowe. Zrozumienie zasad, na których opiera się ich działanie, jest kluczowe dla inżynierów, techników, a także dla każdego, kto pragnie zgłębić tajniki elektromagnetyzmu i jego praktycznych zastosowań. Maszyny elektryczne to urządzenia, które przekształcają energię elektryczną w mechaniczną (silniki) lub energię mechaniczną w elektryczną (generatory).

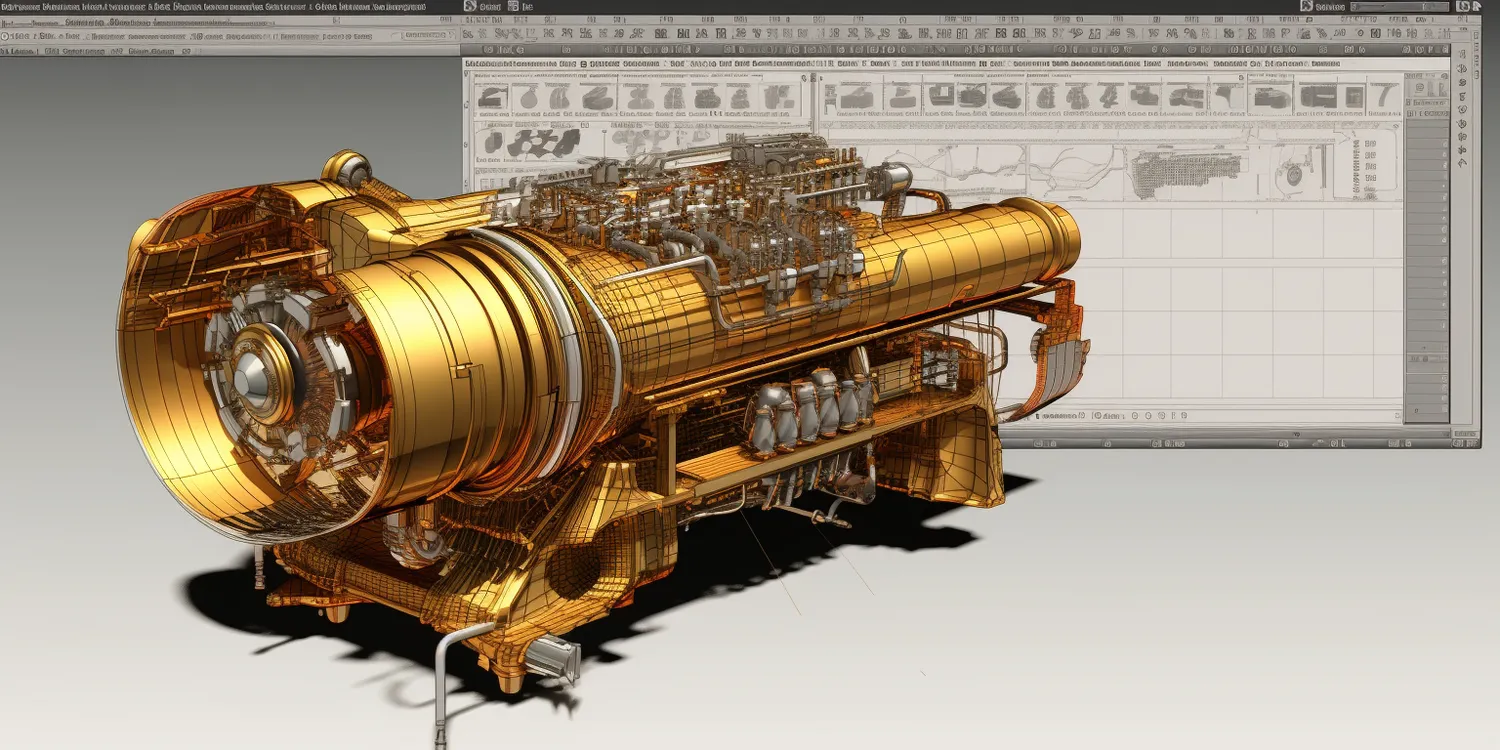

Sednem każdej maszyny elektrycznej jest jej konstrukcja, która musi być precyzyjnie zaprojektowana, aby zapewnić optymalną wydajność i niezawodność. Kluczowe komponenty obejmują stojan, wirnik, uzwojenia, komutator (w silnikach prądu stałego) oraz szczotki. Stojan, będący nieruchomą częścią maszyny, zazwyczaj zawiera magnesy lub uzwojenia generujące pole magnetyczne. Wirnik, obracająca się część maszyny, jest również wyposażony w uzwojenia lub magnesy, a jego interakcja z polem stojana prowadzi do ruchu obrotowego lub indukowania prądu.

Uzwojenia, wykonane zazwyczaj z drutu miedzianego, odgrywają fundamentalną rolę w procesie konwersji energii. To właśnie przez nie przepływa prąd, generując pola magnetyczne lub podlegając ich działaniu. Komutator i szczotki, specyficzne dla maszyn prądu stałego, odpowiadają za przełączanie kierunku prądu w uzwojeniach wirnika, umożliwiając ciągły ruch obrotowy. Zrozumienie funkcji każdego z tych elementów pozwala na lepsze pojmowanie zasad działania maszyn elektrycznych i diagnozowanie potencjalnych problemów.

Różnice między typami maszyn elektrycznych i ich zastosowania

Świat maszyn elektrycznych jest niezwykle zróżnicowany, a poszczególne typy zostały opracowane z myślą o specyficznych zastosowaniach i wymaganiach. Podstawowy podział obejmuje maszyny prądu stałego (DC) i maszyny prądu przemiennego (AC). Maszyny prądu stałego, takie jak silniki szeregowe, bocznikowe czy szeregowo-bocznikowe, charakteryzują się prostą konstrukcją wirnika z komutatorem i szczotkami, co umożliwia precyzyjną kontrolę prędkości. Są one często wykorzystywane w pojazdach elektrycznych, zabawkach, narzędziach akumulatorowych oraz w aplikacjach wymagających dużej siły rozruchowej.

Maszyny prądu przemiennego są znacznie bardziej rozpowszechnione w przemyśle i gospodarstwach domowych ze względu na łatwość dystrybucji energii AC. W tej kategorii wyróżniamy silniki synchroniczne i asynchroniczne (indukcyjne). Silniki synchroniczne utrzymują stałą prędkość obrotową niezależną od obciążenia, co czyni je idealnymi do zastosowań wymagających precyzyjnego tempa, na przykład w zegarach elektrycznych czy w napędach kompresorów. Ich budowa opiera się na wirniku z magnesami stałymi lub elektromagnesami, który synchronizuje się z obracającym się polem magnetycznym stojana.

Silniki asynchroniczne, znane również jako silniki indukcyjne, są najbardziej popularnym typem silników elektrycznych na świecie. Ich działanie opiera się na zjawisku indukcji elektromagnetycznej, gdzie pole magnetyczne stojana indukuje prąd w uzwojeniach wirnika, co z kolei generuje moment obrotowy. Nie wymagają one szczotek ani komutatora, co czyni je bardziej niezawodnymi i mniej wymagającymi w konserwacji. Są szeroko stosowane w pompach, wentylatorach, przenośnikach taśmowych, obrabiarkach i praktycznie we wszystkich zastosowaniach przemysłowych, gdzie nie jest wymagana absolutnie stała prędkość obrotowa. Różnice w budowie i zasadzie działania determinują ich specyficzne zastosowania, od drobnych urządzeń AGD po ogromne maszyny przemysłowe.

Kluczowe etapy w procesie budowy maszyn elektrycznych dla przemysłu

Następnie następuje etap produkcji komponentów. Obejmuje on wytwarzanie stojana i wirnika, które zazwyczaj są wykonane z pakietów blach elektrotechnicznych. Kluczowe jest precyzyjne nawijanie uzwojeń, które realizowane jest za pomocą zautomatyzowanych maszyn nawijarek. Wykorzystuje się wysokiej jakości druty miedziane lub aluminiowe, izolowane odpowiednimi materiałami, aby zapobiec zwarciom. W przypadku maszyn prądu stałego produkowane są również komutatory, składające się z wielu segmentów miedzianych oddzielonych izolacją.

Kolejnym etapem jest montaż. Poszczególne komponenty są starannie łączone, dbając o właściwe spasowanie i izolację. Montowane są łożyska, które zapewniają płynny obrót wirnika, oraz elementy chłodzące, które odprowadzają ciepło generowane podczas pracy. Po zmontowaniu maszyna przechodzi przez serię testów. Obejmują one pomiary rezystancji uzwojeń, testy wytrzymałości izolacji, testy pracy na biegu jałowym oraz testy obciążeniowe, które weryfikują parametry mocy, momentu obrotowego, sprawności i poziomu hałasu. Cały proces jest nadzorowany przez systemy zarządzania jakością, aby zapewnić zgodność z normami i oczekiwaniami klienta, gwarantując niezawodność i długowieczność produkowanych maszyn elektrycznych.

Optymalizacja procesów produkcyjnych w budowie maszyn elektrycznych

W obliczu rosnącej konkurencji i presji na obniżanie kosztów, optymalizacja procesów produkcyjnych w budowie maszyn elektrycznych staje się kluczowym czynnikiem sukcesu. Producenci stale poszukują sposobów na zwiększenie efektywności, redukcję marnotrawstwa i poprawę jakości wytwarzanych urządzeń. Jednym z fundamentalnych aspektów jest automatyzacja. Wprowadzenie zaawansowanych robotów i zautomatyzowanych linii produkcyjnych pozwala na precyzyjne i powtarzalne wykonywanie operacji, takich jak nawijanie uzwojeń, montaż komponentów czy spawanie.

Kolejnym istotnym elementem jest ciągłe doskonalenie metod pracy. Lean manufacturing, czyli produkcja szczupła, odgrywa tu kluczową rolę. Koncentruje się ona na eliminacji wszelkich form marnotrawstwa, od nadprodukcji i zbędnego transportu po nadmierne zapasy i defekty. Wdrożenie systemu Just-in-Time (JIT) pozwala na dostarczanie komponentów dokładnie wtedy, gdy są potrzebne, minimalizując koszty magazynowania i ryzyko przestarzałości.

Optymalizacja obejmuje również wykorzystanie nowoczesnych technologii. Druk 3D otwiera nowe możliwości w tworzeniu prototypów oraz niestandardowych części, skracając czas wprowadzania nowych produktów na rynek. Zaawansowane systemy zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP) integrują dane z różnych etapów produkcji, zapewniając lepszą widoczność, kontrolę i możliwość podejmowania świadomych decyzji. Ponadto, rozwój nowych materiałów, takich jak magnesy neodymowe o wyższej sile magnetycznej czy stopy metali o lepszych właściwościach mechanicznych, pozwala na tworzenie mniejszych, lżejszych i bardziej wydajnych maszyn. Ciągłe inwestycje w badania i rozwój oraz szkolenia pracowników są niezbędne, aby nadążyć za dynamicznymi zmianami w branży i utrzymać przewagę konkurencyjną w budowie maszyn elektrycznych.

Przyszłość budowy maszyn elektrycznych w kontekście innowacji technologicznych

Przyszłość budowy maszyn elektrycznych zapowiada się niezwykle dynamicznie, napędzana przez nieustanny postęp technologiczny i rosnące zapotrzebowanie na efektywne i ekologiczne rozwiązania energetyczne. Jednym z kluczowych trendów jest miniaturyzacja. Dzięki zastosowaniu nowych materiałów, takich jak nanomateriały, oraz bardziej zaawansowanych technik produkcyjnych, możliwe staje się tworzenie mniejszych i lżejszych silników i generatorów, które znajdą zastosowanie w coraz bardziej zaawansowanych urządzeniach, od elektroniki użytkowej po robotykę medyczną.

Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) będzie odgrywał coraz większą rolę w projektowaniu i optymalizacji maszyn elektrycznych. Algorytmy AI są w stanie analizować ogromne ilości danych z symulacji i testów, identyfikując optymalne konfiguracje parametrów, które mogą być trudne do osiągnięcia tradycyjnymi metodami. Pozwoli to na tworzenie maszyn o jeszcze wyższej sprawności energetycznej, dłuższej żywotności i lepszych parametrach pracy. AI znajdzie również zastosowanie w diagnostyce predykcyjnej, umożliwiając przewidywanie potencjalnych awarii i planowanie konserwacji, co zminimalizuje przestoje w produkcji.

Elektromobilność stanowi kolejny potężny motor napędowy dla innowacji w budowie maszyn elektrycznych. Rozwój wydajnych silników elektrycznych, zoptymalizowanych pod kątem pojazdów, jest kluczowy dla transformacji sektora transportu. Obejmuje to zarówno silniki do samochodów osobowych, jak i do pojazdów ciężarowych, maszyn rolniczych czy transportu wodnego. Ponadto, rosnące znaczenie odnawialnych źródeł energii, takich jak energia słoneczna i wiatrowa, stawia nowe wyzwania przed projektantami generatorów, które muszą być bardziej wydajne i niezawodne w zmiennych warunkach pracy. Przyszłość budowy maszyn elektrycznych jest nierozerwalnie związana z dążeniem do zrównoważonego rozwoju i efektywnego wykorzystania energii.