Automatyka przemysłowa rewolucjonizuje sposób, w jaki projektujemy, produkujemy i eksploatujemy maszyny w dzisiejszym świecie. Jest to dziedzina, która integruje inżynierię mechaniczną, elektryczną, elektronikę, informatykę oraz sterowanie, tworząc złożone systemy zdolne do samodzielnego działania, optymalizacji procesów i zwiększania efektywności. W kontekście budowy maszyn, automatyka nie jest już dodatkiem, lecz fundamentalnym elementem, który decyduje o konkurencyjności, precyzji i bezpieczeństwie produkowanych urządzeń. Od prostych układów sterowania po zaawansowane roboty przemysłowe i zintegrowane linie produkcyjne, automatyka pozwala na realizację zadań, które wcześniej były niemożliwe lub nieopłacalne.

Projektowanie maszyn z uwzględnieniem automatyki wymaga holistycznego podejścia. Inżynierowie muszą brać pod uwagę nie tylko aspekty mechaniczne, ale także elektroniczne komponenty sterujące, algorytmy, interfejsy użytkownika oraz komunikację między różnymi modułami maszyny. To właśnie synergia tych elementów sprawia, że maszyny stają się inteligentne, elastyczne i potrafią adaptować się do zmieniających się warunków produkcji. Rozwój technologii, takich jak sztuczna inteligencja, uczenie maszynowe czy Internet Rzeczy (IoT), otwiera nowe perspektywy dla automatyki przemysłowej, umożliwiając tworzenie maszyn zdolnych do samodiagnozy, predykcyjnego utrzymania ruchu i ciągłego doskonalenia własnych parametrów pracy.

Wprowadzenie rozwiązań z zakresu automatyki do procesu budowy maszyn przekłada się na szereg wymiernych korzyści dla producentów i użytkowników. Mowa tu przede wszystkim o znacznym wzroście wydajności, redukcji kosztów operacyjnych, poprawie jakości wytwarzanych produktów oraz zwiększeniu bezpieczeństwa pracy. Maszyny zautomatyzowane mogą pracować nieprzerwanie, z większą prędkością i precyzją niż maszyny obsługiwane manualnie, minimalizując jednocześnie ryzyko błędów ludzkich. To właśnie te czynniki sprawiają, że inwestycja w zaawansowaną automatykę jest strategiczną decyzją dla każdej firmy pragnącej utrzymać się na czele innowacji w swojej branży.

Kluczowe komponenty systemów automatyki przemysłowej w maszynach

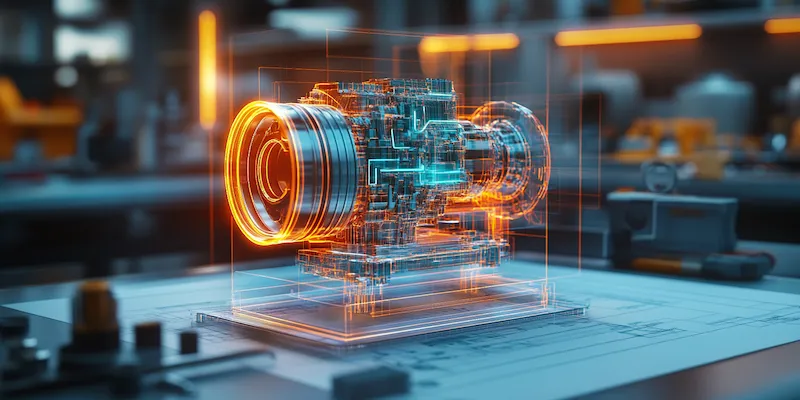

Sercem każdej zautomatyzowanej maszyny jest system sterowania, który koordynuje pracę wszystkich jej podzespołów. Centralnym elementem tego systemu są sterowniki programowalne PLC (Programmable Logic Controller), które odbierają sygnały z czujników, przetwarzają je zgodnie z zapisanym programem i wysyłają polecenia do elementów wykonawczych. PLC są niezwykle wszechstronne, niezawodne i odporne na trudne warunki przemysłowe, co czyni je idealnym wyborem do sterowania maszynami. Oprócz PLC, kluczową rolę odgrywają różnego rodzaju czujniki, które dostarczają informacji o stanie maszyny i otoczenia.

Czujniki te mogą mierzyć szeroki zakres parametrów, takich jak temperatura, ciśnienie, poziom cieczy, obecność obiektów, odległość, prędkość obrotowa czy położenie. W zależności od potrzeb aplikacji, wykorzystywane są czujniki zbliżeniowe, optyczne, ultradźwiękowe, pojemnościowe, indukcyjne, a także zaawansowane systemy wizyjne, które pozwalają na kontrolę jakości, identyfikację obiektów czy nawigację robotów. Informacje zebrane przez czujniki są następnie przekazywane do PLC, który na ich podstawie podejmuje decyzje o dalszym działaniu maszyny.

Kolejnym istotnym elementem są elementy wykonawcze, czyli urządzenia, które realizują fizyczne działania w maszynie. Należą do nich silniki elektryczne, zawory pneumatyczne i hydrauliczne, siłowniki, przekaźniki, a także bardziej złożone systemy, takie jak ramiona robotyczne. Wybór odpowiednich elementów wykonawczych jest kluczowy dla zapewnienia wymaganej precyzji, mocy i dynamiki działania maszyny. Nowoczesne rozwiązania często wykorzystują serwonapędy i silniki krokowe, które umożliwiają bardzo precyzyjne pozycjonowanie i kontrolę ruchu.

Nie można zapomnieć o interfejsach człowiek-maszyna (HMI), które pozwalają operatorom na monitorowanie pracy maszyny, wprowadzanie parametrów i reagowanie na ewentualne problemy. Panele HMI, często wyposażone w ekrany dotykowe, zapewniają intuicyjny dostęp do funkcji maszyny i wizualizują dane w czytelny sposób. Komunikacja pomiędzy poszczególnymi komponentami systemu jest realizowana za pomocą sieci przemysłowych, takich jak Profibus, Profinet, Ethernet/IP czy Modbus, które gwarantują szybką i niezawodną wymianę danych.

Projektowanie zautomatyzowanych maszyn krok po kroku

Proces projektowania zautomatyzowanych maszyn rozpoczyna się od precyzyjnego zdefiniowania wymagań i celów, jakie ma spełniać urządzenie. Należy określić rodzaj wykonywanych operacji, wymagany poziom precyzji, prędkość produkcji, typy obrabianych materiałów, a także wszelkie normy bezpieczeństwa i standardy branżowe. Na tym etapie kluczowe jest ścisłe współdziałanie zespołu projektowego, który powinien składać się z inżynierów mechaników, elektryków, automatyków oraz technologów produkcji.

Następnie przystępuje się do tworzenia koncepcji mechanicznej maszyny, uwzględniając jej ergonomię, dostępność do elementów roboczych oraz łatwość konserwacji. Równocześnie projektowane są układy napędowe, które zapewnią niezbędną moc i dynamikę ruchu. Na dalszym etapie opracowywane są schematy elektryczne i elektroniczne, które obejmują dobór odpowiednich sterowników PLC, czujników, elementów wykonawczych oraz systemów zasilania. Ważne jest, aby wszystkie te elementy były ze sobą w pełni kompatybilne i zapewniały stabilną pracę.

Kluczowym etapem jest programowanie sterowników PLC. Tworzenie kodu sterującego wymaga wiedzy z zakresu logiki sterowania, algorytmiki oraz znajomości języków programowania stosowanych w automatyce, takich jak LAD (Ladder Diagram), FBD (Function Block Diagram) czy ST (Structured Text). Program musi być nie tylko funkcjonalny, ale również bezpieczny i odporny na błędy. W tym celu stosuje się zaawansowane metody programowania, w tym programowanie bezpieczeństwa (safety programming), które zapewnia ochronę operatorów i maszyny przed potencjalnymi zagrożeniami.

Po złożeniu prototypu maszyny następuje etap testów i uruchomienia. Polega on na weryfikacji poprawności działania poszczególnych podzespołów, całego systemu sterowania oraz funkcjonalności maszyny w rzeczywistych warunkach pracy. W tym czasie dokonuje się niezbędnych korekt w programie sterującym i ustawieniach parametrów. Dopiero po pomyślnym przejściu wszystkich testów maszyna jest gotowa do wdrożenia produkcyjnego.

Innowacyjne rozwiązania w budowie maszyn dzięki automatyce

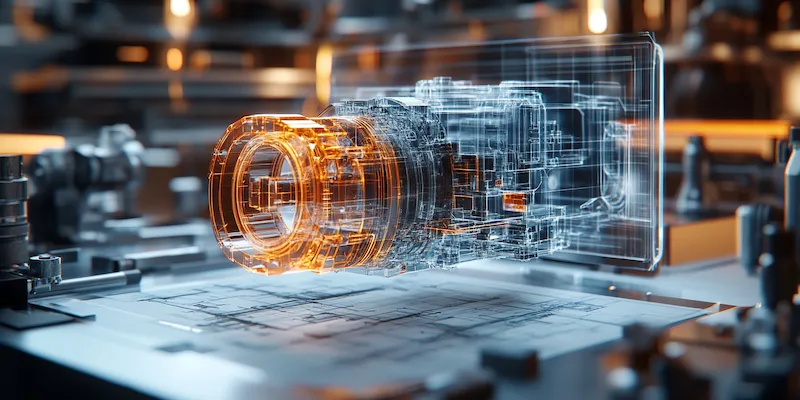

Automatyka przemysłowa nieustannie napędza innowacje w budowie maszyn, wprowadzając nowe możliwości i podnosząc poprzeczkę dla branży produkcyjnej. Jednym z najbardziej dynamicznie rozwijających się obszarów jest robotyzacja. Roboty przemysłowe, od prostych ramion współpracujących (cobotów) po zaawansowane systemy mobilne, są integrowane z maszynami, aby wykonywać złożone, powtarzalne lub niebezpieczne zadania z niezrównaną precyzją i szybkością.

Coboty, zaprojektowane do pracy ramię w ramię z ludźmi, otwierają nowe możliwości w zakresie elastyczności produkcji. Mogą być łatwo programowane do wykonywania różnorodnych zadań, takich jak montaż, pakowanie, obsługa maszyn czy kontrola jakości, a ich integracja z istniejącymi liniami produkcyjnymi jest stosunkowo prosta. Z kolei roboty mobilne autonomicznie poruszają się po hali produkcyjnej, transportując materiały lub wykonując zadania w różnych lokalizacjach, co znacząco optymalizuje przepływ pracy.

Kolejnym przełomem jest wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego w budowie maszyn. Algorytmy AI mogą analizować ogromne ilości danych generowanych przez maszyny, identyfikując wzorce i anomalie, które mogą wskazywać na potencjalne problemy. Pozwala to na wdrożenie strategii predykcyjnego utrzymania ruchu, dzięki czemu awarie są wykrywane i usuwane, zanim spowodują przestoje produkcyjne. AI może również optymalizować parametry pracy maszyny w czasie rzeczywistym, zwiększając jej wydajność i efektywność energetyczną.

Internet Rzeczy (IoT) odgrywa kluczową rolę w tworzeniu tzw. inteligentnych fabryk. Połączenie maszyn z siecią internetową pozwala na zdalny monitoring, sterowanie i diagnostykę. Dane z czujników maszyn mogą być przesyłane do chmury, gdzie są analizowane i wykorzystywane do optymalizacji procesów na poziomie całej fabryki. Umożliwia to również tworzenie zintegrowanych systemów produkcyjnych, w których maszyny komunikują się ze sobą i z systemami zarządzania produkcją (MES), tworząc spójny i efektywny ekosystem.

Optymalizacja procesów produkcyjnych dzięki automatyzacji

Automatyzacja procesów produkcyjnych jest kluczowym czynnikiem pozwalającym przedsiębiorstwom na osiągnięcie znaczącej przewagi konkurencyjnej. Dzięki zastosowaniu zaawansowanych systemów sterowania, robotów i innych rozwiązań automatyki, firmy mogą radykalnie zwiększyć wydajność swoich linii produkcyjnych. Maszyny zautomatyzowane są w stanie pracować nieprzerwanie, zoptymalizować tempo produkcji, minimalizować czas przestojów i eliminować wąskie gardła, które często spowalniają tradycyjne procesy.

Jednym z podstawowych celów automatyzacji jest redukcja kosztów operacyjnych. Automatyzacja pozwala na zmniejszenie zapotrzebowania na pracę ludzką w zadaniach powtarzalnych i monotonnych, co przekłada się na obniżenie kosztów zatrudnienia. Ponadto, precyzyjne sterowanie procesami produkcyjnymi minimalizuje zużycie surowców i energii, a także ogranicza powstawanie odpadów i produktów wadliwych. Mniejsza liczba błędów i niższe straty materiałowe bezpośrednio wpływają na obniżenie kosztów jednostkowych produkcji.

Poprawa jakości produktów to kolejny fundamentalny aspekt automatyzacji. Maszyny zautomatyzowane, dzięki swojej powtarzalności i precyzji, są w stanie realizować operacje z dokładnością, której trudno osiągnąć przy pracy manualnej. Zastosowanie systemów wizyjnych do kontroli jakości, czujników monitorujących parametry procesu w czasie rzeczywistym oraz algorytmów AI pozwala na wykrywanie i korygowanie odchyleń od normy na wczesnym etapie produkcji, co minimalizuje ryzyko wypuszczenia na rynek produktów niskiej jakości.

Bezpieczeństwo pracy jest priorytetem w każdej nowoczesnej fabryce. Automatyzacja pozwala na eliminację zagrożeń związanych z wykonywaniem niebezpiecznych, szkodliwych lub monotonnych czynności przez pracowników. Prace w wysokich temperaturach, przy obsłudze ciężkich elementów, w środowisku chemicznym czy w miejscach o zwiększonym ryzyku wypadku mogą być w całości powierzone zautomatyzowanym systemom, takim jak roboty przemysłowe czy zautomatyzowane linie montażowe. Zapewnia to pracownikom bezpieczniejsze i bardziej komfortowe warunki pracy, a firmie redukcję ryzyka wypadków i związanych z nimi konsekwencji.

Wdrożenie systemów automatyki w budowie maszyn z korzyścią dla firmy

Decyzja o wdrożeniu systemów automatyki przemysłowej w procesie budowy maszyn jest strategicznym krokiem, który wymaga starannego planowania i analizy. Kluczowe jest dokładne zidentyfikowanie obszarów, w których automatyzacja przyniesie największe korzyści i pozwoli na osiągnięcie założonych celów biznesowych. Może to być zwiększenie przepustowości linii produkcyjnej, poprawa jakości wytwarzanych komponentów, redukcja kosztów lub zwiększenie bezpieczeństwa pracy.

Po określeniu potrzeb, kolejnym etapem jest wybór odpowiednich technologii i dostawców. Rynek oferuje szeroki wachlarz rozwiązań, od prostych sterowników po złożone systemy robotyczne i platformy IoT. Ważne jest, aby wybrać rozwiązania, które są nie tylko dopasowane do aktualnych potrzeb, ale także skalowalne i przyszłościowe, co pozwoli na dalszy rozwój i adaptację do zmieniających się warunków rynkowych. Konsultacje z doświadczonymi integratorami systemów automatyki mogą okazać się nieocenione w procesie podejmowania tych decyzji.

Kluczowym elementem sukcesu jest profesjonalne zaprogramowanie i konfiguracja systemów sterowania. Należy zadbać o to, aby kod programu był przejrzysty, efektywny i spełniał wszelkie wymogi bezpieczeństwa. Dobrze zaprojektowane i zoptymalizowane oprogramowanie jest fundamentem stabilnej i niezawodnej pracy zautomatyzowanej maszyny. W tym celu warto postawić na współpracę z wykwalifikowanymi inżynierami automatykami, którzy posiadają niezbędną wiedzę i doświadczenie.

Nie można zapominać o szkoleniu personelu. Operatorzy i technicy obsługujący zautomatyzowane maszyny muszą posiadać odpowiednie umiejętności i wiedzę, aby efektywnie zarządzać nowymi technologiami. Programy szkoleniowe powinny obejmować obsługę interfejsów HMI, podstawy diagnostyki i rozwiązywania problemów, a także zasady bezpiecznej pracy z zautomatyzowanymi systemami. Inwestycja w rozwój kompetencji pracowników jest równie ważna, jak inwestycja w samą technologię.

„`