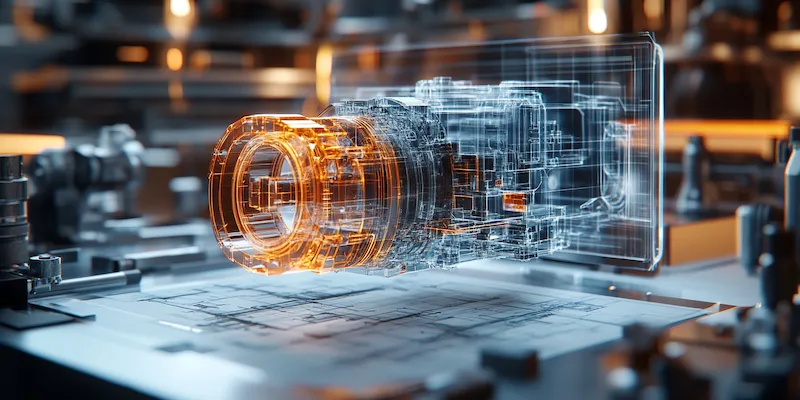

Era przemysłu 4.0 to nie tylko modne hasło, ale realna transformacja, która na nowo definiuje sposób, w jaki produkujemy. Centralnym punktem tej rewolucji jest koncepcja „fabryki przyszłości 4.0”, wizja zakładu produkcyjnego, w którym zaawansowane technologie, takie jak sztuczna inteligencja, Internet Rzeczy (IoT), robotyka współpracująca i analiza Big Data, integrują się, tworząc dynamiczne, autonomiczne i wysoce efektywne środowisko pracy. Ta nowa generacja fabryk charakteryzuje się głęboką cyfryzacją, która pozwala na monitorowanie, analizę i optymalizację każdego etapu procesu produkcyjnego w czasie rzeczywistym.

Kluczową innowacją jest wszechobecna łączność, umożliwiająca maszynom, systemom i pracownikom komunikację i wymianę informacji w sposób płynny i natychmiastowy. IoT pozwala na zbieranie ogromnych ilości danych z czujników rozmieszczonych na urządzeniach, co z kolei jest analizowane przez algorytmy uczenia maszynowego. Dzięki temu możliwe staje się przewidywanie awarii, optymalizacja zużycia energii, a nawet dynamiczne dostosowywanie parametrów produkcji do zmieniających się warunków rynkowych i potrzeb klientów. Fabryka przyszłości 4.0 to miejsce, gdzie dane stają się paliwem napędzającym innowacje i efektywność.

Kolejnym filarem tej koncepcji jest zaawansowana automatyzacja i robotyzacja. Roboty, niegdyś postrzegane jako narzędzia do wykonywania powtarzalnych i niebezpiecznych zadań, ewoluują w kierunku współpracowników człowieka. Roboty współpracujące (coboty) są projektowane tak, aby bezpiecznie pracować ramię w ramię z ludźmi, przejmując monotonne lub fizycznie wymagające czynności, jednocześnie pozostawiając pracownikom zadania wymagające kreatywności, krytycznego myślenia i podejmowania złożonych decyzji. Ta synergia człowieka i maszyny pozwala na zwiększenie produktywności, poprawę jakości i stworzenie bardziej ergonomicznych miejsc pracy.

Jakie korzyści przynosi inwestycja w fabrykę przyszłości 4.0 dla przedsiębiorstw

Przejście na model fabryki przyszłości 4.0 to strategiczna decyzja, która może przynieść przedsiębiorstwom szereg wymiernych korzyści. Jedną z najistotniejszych jest znaczące zwiększenie efektywności operacyjnej. Dzięki ciągłemu monitorowaniu procesów, identyfikacji wąskich gardeł i możliwości szybkiego reagowania na wszelkie odchylenia, firmy mogą zoptymalizować wykorzystanie zasobów, zredukować straty materiałowe i energetyczne oraz skrócić czas realizacji zamówień. Automatyzacja zadań powtarzalnych i precyzyjna kontrola jakości minimalizują ryzyko błędów ludzkich, co przekłada się na wyższą jakość produkowanych wyrobów.

Elastyczność produkcji jest kolejnym kluczowym atutem. W obliczu dynamicznie zmieniających się preferencji konsumentów i szybkości innowacji, możliwość szybkiego dostosowania linii produkcyjnych do nowych produktów lub wariantów staje się przewagą konkurencyjną. Fabryki przyszłości 4.0, dzięki modułowej budowie i zaawansowanemu oprogramowaniu, mogą łatwo rekonfigurować się, umożliwiając produkcję małych partii na zamówienie (mass customization) przy zachowaniu konkurencyjnych kosztów. Ta personalizacja oferty pozwala budować silniejsze relacje z klientami i odpowiadać na ich indywidualne potrzeby.

Redukcja kosztów operacyjnych to kolejny istotny aspekt. Choć początkowa inwestycja w nowoczesne technologie może być znacząca, długoterminowe korzyści wynikające z optymalizacji zużycia energii, minimalizacji odpadów, zmniejszenia liczby awarii dzięki predykcyjnemu utrzymaniu ruchu oraz redukcji kosztów pracy związanych z powtarzalnymi zadaniami, szybko się zwracają. Lepsze zarządzanie łańcuchem dostaw, oparte na analizie danych i przewidywaniu popytu, również przyczynia się do obniżenia kosztów magazynowania i logistyki.

Jakie technologie są fundamentem dla fabryki przyszłości 4.0

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) to kolejne filary. Algorytmy AI analizują ogromne zbiory danych generowane przez IoT, identyfikując wzorce, przewidując przyszłe zdarzenia i optymalizując procesy. Mogą one być wykorzystywane do predykcyjnego utrzymania ruchu, które pozwala na uniknięcie nieplanowanych przestojów poprzez przewidywanie potencjalnych awarii. AI wspomaga również optymalizację parametrów produkcji, kontrolę jakości, a nawet zarządzanie łańcuchem dostaw.

Robotyka, w tym roboty współpracujące (coboty), stanowi integralną część fabryki przyszłości 4.0. Coboty, zaprojektowane do bezpiecznej pracy obok ludzi, przejmują zadania monotonne, ciężkie lub niebezpieczne, zwiększając wydajność i ergonomię pracy. Zaawansowane systemy wizyjne i czujniki pozwalają robotom na precyzyjne wykonywanie zadań i interakcję z otoczeniem. Wirtualna i rozszerzona rzeczywistość (VR/AR) znajdują zastosowanie w szkoleniach operatorów, wizualizacji procesów produkcyjnych, zdalnym wsparciu technicznym i projektowaniu.

- Internet Rzeczy (IoT): Sieć połączonych urządzeń zbierających i wymieniających dane w czasie rzeczywistym, kluczowa dla monitorowania i kontroli procesów.

- Sztuczna Inteligencja (AI) i Uczenie Maszynowe (ML): Algorytmy analizujące dane, identyfikujące wzorce i optymalizujące produkcję, od predykcyjnego utrzymania ruchu po personalizację.

- Robotyka i Coboty: Automatyzacja zadań, współpraca maszyn z ludźmi, zwiększanie wydajności i bezpieczeństwa.

- Big Data Analytics: Analiza dużych zbiorów danych w celu uzyskania głębokich wniosków biznesowych i optymalizacji operacyjnej.

- Chmura Obliczeniowa (Cloud Computing): Zapewnia elastyczność, skalowalność i dostęp do mocy obliczeniowej niezbędnej do przetwarzania danych i uruchamiania zaawansowanych aplikacji.

- Symulacje i Cyfrowe Bliźniaki (Digital Twins): Wirtualne reprezentacje fizycznych zasobów, pozwalające na testowanie, analizę i optymalizację bez ingerencji w rzeczywisty proces.

- Produkcja Addytywna (Druk 3D): Umożliwia szybkie prototypowanie, produkcję spersonalizowanych części i złożonych geometrii.

Jakie wyzwania stoją przed wdrożeniem fabryki przyszłości 4.0

Choć wizja fabryki przyszłości 4.0 jest niezwykle kusząca, droga do jej pełnej realizacji bywa wyboista i wiąże się z szeregiem wyzwań. Jednym z największych jest wysoki koszt początkowej inwestycji. Wdrożenie zaawansowanych technologii, takich jak robotyka, systemy IoT, oprogramowanie analityczne i infrastruktura sieciowa, wymaga znaczących nakładów finansowych. Dla wielu przedsiębiorstw, szczególnie małych i średnich, może to stanowić barierę nie do pokonania, wymuszając stopniowe podejście i przemyślaną strategię inwestycyjną.

Brak wykwalifikowanej kadry pracowniczej to kolejne poważne wyzwanie. Nowoczesne fabryki wymagają specjalistów posiadających umiejętności w zakresie obsługi i programowania zaawansowanych maszyn, analizy danych, cyberbezpieczeństwa i zarządzania złożonymi systemami IT. Rynek pracy często nie nadąża za zapotrzebowaniem, co sprawia, że znalezienie i zatrzymanie odpowiednich talentów jest niezwykle trudne. Konieczne są inwestycje w szkolenia i rozwój obecnych pracowników, aby mogli oni sprostać nowym wymaganiom.

Kwestie związane z cyberbezpieczeństwem stają się niezwykle istotne w kontekście cyfryzacji. Im bardziej zintegrowana i połączona jest fabryka, tym większe jest ryzyko ataków hakerskich, które mogą prowadzić do zakłóceń w produkcji, kradzieży danych czy uszkodzenia systemów. Zapewnienie odpowiedniego poziomu bezpieczeństwa cyfrowego wymaga ciągłych inwestycji w nowoczesne rozwiązania ochronne i podnoszenie świadomości pracowników w zakresie zagrożeń.

Jakie strategie pomagają w transformacji do fabryki przyszłości 4.0

Skuteczna transformacja w kierunku fabryki przyszłości 4.0 wymaga przemyślanej strategii i stopniowego podejścia. Kluczowe jest rozpoczęcie od dokładnej analizy obecnych procesów i identyfikacji obszarów, w których wdrożenie nowych technologii przyniesie największe korzyści. Nie zawsze konieczne jest natychmiastowe zrewolucjonizowanie całego zakładu. Często efektywniejsze jest rozpoczęcie od pilotażowych projektów, które pozwolą zdobyć doświadczenie, ocenić opłacalność i zminimalizować ryzyko.

Inwestycja w rozwój kompetencji pracowników jest absolutnie fundamentalna. Programy szkoleniowe, warsztaty i kursy podnoszące kwalifikacje w zakresie obsługi nowych technologii, analizy danych i pracy z systemami cyfrowymi powinny być priorytetem. Ważne jest również budowanie kultury organizacyjnej otwartej na zmiany i innowacje, gdzie pracownicy czują się zaangażowani w proces transformacji, a nie są jej biernymi obserwatorami. Wsparcie ze strony wyższego kierownictwa jest nieocenione w procesie wprowadzania tak głębokich zmian.

Wybór odpowiednich partnerów technologicznych odgrywa niebagatelną rolę. Wiele firm oferuje rozwiązania wspierające proces cyfryzacji, od systemów zarządzania produkcją (MES) po platformy IoT i narzędzia analityczne. Dobór dostawców, którzy oferują skalowalne, zintegrowane i bezpieczne rozwiązania, dostosowane do specyficznych potrzeb przedsiębiorstwa, jest kluczowy dla sukcesu projektu. Konsultacja z ekspertami i analiza dostępnych na rynku technologii pozwala na podjęcie świadomych decyzji i uniknięcie kosztownych błędów.

Jakie zmiany w organizacji pracy wprowadza fabryka przyszłości 4.0

Transformacja w kierunku fabryki przyszłości 4.0 nie ogranicza się jedynie do sfery technologicznej; głęboko wpływa również na sposób organizacji pracy i rolę człowieka w procesie produkcyjnym. Tradycyjny podział zadań, gdzie pracownik wykonuje ściśle określoną, często powtarzalną czynność, ustępuje miejsca bardziej elastycznym modelom. Pracownicy zyskują nowe kompetencje, stając się operatorami zaawansowanych maszyn, analitykami danych czy koordynatorami procesów automatycznych.

Wzrasta znaczenie umiejętności miękkich, takich jak krytyczne myślenie, rozwiązywanie problemów, kreatywność i zdolność do adaptacji. W miarę jak maszyny przejmują rutynowe zadania, rola człowieka ewoluuje w kierunku nadzoru, optymalizacji i podejmowania złożonych decyzji. Roboty współpracujące (coboty) stają się partnerami, a nie tylko narzędziami, co wymaga od pracowników umiejętności efektywnej koordynacji działań z maszynami, zapewniając płynność i bezpieczeństwo pracy.

Praca zespołowa nabiera nowego wymiaru. Zespoły interdyscyplinarne, złożone z inżynierów, techników, analityków danych i specjalistów ds. produkcji, stają się normą. Komunikacja i wymiana informacji w czasie rzeczywistym, wspierana przez cyfrowe platformy, umożliwia szybsze reagowanie na problemy i podejmowanie trafniejszych decyzji. Fabryka przyszłości 4.0 to miejsce, gdzie człowiek i technologia współdziałają w harmonii, tworząc synergiczny system dążący do maksymalizacji efektywności i innowacyjności.

Jakie są perspektywy rozwoju dla fabryki przyszłości 4.0 na świecie

Przyszłość produkcji jest nierozerwalnie związana z koncepcją fabryki przyszłości 4.0, a jej rozwój będzie dynamiczny i wielowymiarowy. Spodziewać się można dalszego postępu w dziedzinie sztucznej inteligencji, co przełoży się na jeszcze bardziej autonomiczne systemy produkcyjne, zdolne do samodzielnego uczenia się, adaptacji i optymalizacji procesów w czasie rzeczywistym. Algorytmy AI będą coraz lepiej radziły sobie z przewidywaniem potrzeb rynku, optymalizacją łańcuchów dostaw i personalizacją produkcji na masową skalę.

Internet Rzeczy ewoluować będzie w kierunku jeszcze gęstszych i bardziej inteligentnych sieci, obejmujących nie tylko maszyny, ale także całe środowisko fabryczne, od infrastruktury po logistykę. Rozwój technologii 5G i przyszłych generacji sieci komórkowych zapewni niezbędną przepustowość i niskie opóźnienia, umożliwiając płynną komunikację między wszystkimi elementami systemu. Cyfrowe bliźniaki, czyli wirtualne repliki fizycznych obiektów i procesów, staną się standardem w projektowaniu, testowaniu i monitorowaniu produkcji, pozwalając na symulację różnych scenariuszy i optymalizację działania przed wdrożeniem.

Zrównoważony rozwój i gospodarka obiegu zamkniętego będą coraz silniej wpływać na kształt fabryk przyszłości. Technologie takie jak druk 3D, recykling materiałów, optymalizacja zużycia energii i wody staną się integralną częścią strategii produkcyjnych. Fabryki przyszłości 4.0 będą projektowane tak, aby minimalizować swój wpływ na środowisko, wykorzystując odnawialne źródła energii i wdrażając rozwiązania z zakresu gospodarki obiegu zamkniętego, co przyczyni się do budowania bardziej odpowiedzialnego i ekologicznego przemysłu.