Przemysł hutniczy, będący jednym z filarów gospodarki światowej, to gałąź przemysłu ciężkiego zajmująca się wydobyciem i przetwórstwem metali oraz ich stopów. Jego podstawowym celem jest pozyskiwanie surowców mineralnych z ziemi, a następnie przekształcanie ich w użyteczne materiały, które stanowią fundament dla niezliczonych innych sektorów – od budownictwa i motoryzacji, po elektronikę i energetykę. Zrozumienie, czym jest przemysł hutniczy, wymaga zagłębienia się w jego złożone procesy, które ewoluowały przez wieki, łącząc tradycyjne metody z nowoczesnymi technologiami.

Procesy te można podzielić na kilka głównych etapów. Pierwszym z nich jest przygotowanie surowców, które obejmuje ich wydobycie, wzbogacanie i wstępne przetworzenie. Następnie zachodzi właściwy proces hutniczy, czyli wytapianie metali z rud. W zależności od rodzaju metalu i jego właściwości, stosuje się różne techniki, takie jak wytapianie w piecach szybowych, piecach martenowskich, konwertorach czy piecach elektrycznych. Kluczowym elementem jest tutaj proces metalurgiczny, który pozwala na uzyskanie czystego metalu lub jego stopu o pożądanych właściwościach.

Kolejnym etapem jest obróbka plastyczna metali, która obejmuje walcowanie, kucie, ciągnienie czy tłoczenie. Te techniki pozwalają na nadanie metalom odpowiednich kształtów i wymiarów, tworząc półprodukty lub gotowe wyroby. Nie można zapomnieć o procesach wykańczających, takich jak hartowanie, odpuszczanie, azotowanie czy nawęglanie, które modyfikują właściwości mechaniczne metali, zwiększając ich wytrzymałość, twardość czy odporność na ścieranie. Wszystko to składa się na kompleksowy obraz tego, czym jest przemysł hutniczy i jak ogromny ma wpływ na codzienne życie.

Warto podkreślić, że przemysł hutniczy jest niezwykle energochłonny i często wiąże się z istotnym wpływem na środowisko naturalne. Dlatego też, w odpowiedzi na globalne wyzwania ekologiczne, branża ta coraz intensywniej inwestuje w technologie ograniczające emisję zanieczyszczeń, recykling odpadów hutniczych oraz wykorzystanie odnawialnych źródeł energii. Działania te mają na celu zminimalizowanie negatywnych skutków działalności hutniczej, jednocześnie zapewniając ciągłość dostaw niezbędnych surowców dla światowej gospodarki.

Główne rodzaje hutnictwa i metale poddawane obróbce

Rozumiejąc, czym jest przemysł hutniczy, kluczowe jest także poznanie jego głównych odnóg oraz spektrum metali, które podlegają jego procesom. Hutnictwo nie jest monolityczną dziedziną; dzieli się na kilka specjalistycznych gałęzi, z których każda skupia się na konkretnych grupach metali i specyficznych technologiach ich przetwarzania. Najbardziej fundamentalne rozróżnienie dotyczy hutnictwa żelaza oraz hutnictwa metali nieżelaznych.

Hutnictwo żelaza jest bez wątpienia największą i najbardziej wszechstronną gałęzią przemysłu hutniczego. Jego głównym produktem jest żelazo, które następnie przekształcane jest w stal – wszechobecny materiał o niezwykłych właściwościach mechanicznych. Procesy hutnicze w tym sektorze obejmują produkcję surówki w wielkich piecach, a następnie przekształcanie jej w stal w konwertorach tlenowych lub piecach elektrycznych. Stal, dzięki swojej wytrzymałości, plastyczności i możliwościom stopowania z innymi pierwiastkami, znajduje zastosowanie praktycznie wszędzie – od konstrukcji budowlanych, przez tabor kolejowy, po narzędzia i elementy maszyn.

Hutnictwo metali nieżelaznych obejmuje znacznie szerszy wachlarz metali. Należą do niego między innymi: miedź, aluminium, cynk, ołów, nikiel, a także metale szlachetne jak złoto czy srebro. Każdy z tych metali wymaga odmiennych metod wydobycia, przetworzenia i obróbki. Na przykład, produkcja aluminium opiera się na procesie elektrolizy tlenku glinu (alumini) w elektrolicerach Halla-Héroult, który jest niezwykle energochłonny. Miedź, ceniona za swoją doskonałą przewodność elektryczną i cieplną, jest wytapiana z rud siarczkowych lub tlenkowych, często z wykorzystaniem metod pirometalurgicznych i hydrometalurgicznych.

- Miedź jest kluczowa dla przemysłu elektrycznego i elektronicznego ze względu na swoją przewodność.

- Aluminium, dzięki swojej lekkości i odporności na korozję, znajduje szerokie zastosowanie w lotnictwie, motoryzacji i produkcji opakowań.

- Cynk wykorzystywany jest głównie do ochrony stali przed korozją w procesie cynkowania, a także w produkcji stopów, takich jak mosiądz.

- Ołów, mimo ograniczeń ze względu na toksyczność, nadal jest ważny w produkcji akumulatorów kwasowo-ołowiowych.

- Nikiel jest niezbędny do produkcji stali nierdzewnych oraz stopów specjalnych o podwyższonej odporności na korozję i wysoką temperaturę.

- Metale szlachetne, takie jak złoto, srebro i platyna, znajdują zastosowanie w jubilerstwie, elektronice oraz jako inwestycje.

Przetwarzane metale nieżelazne charakteryzują się zróżnicowanymi właściwościami, co determinuje ich zastosowanie. Aluminium jest lekkie i odporne na korozję, miedź doskonale przewodzi prąd, a cynk chroni przed rdzą. Każda z tych gałęzi hutnictwa odgrywa nieocenioną rolę w dostarczaniu materiałów niezbędnych do rozwoju nowoczesnych technologii i infrastruktury.

Procesy technologiczne stosowane w hutnictwie współczesnym

Pierwszym kluczowym etapem jest przygotowanie surowców i wsadu. Obejmuje to nie tylko wydobycie rud metali, ale także ich wzbogacanie, czyli procesy fizyczne i chemiczne mające na celu zwiększenie zawartości pożądanego metalu i usunięcie jak największej ilości zanieczyszczeń. Stosuje się tu metody takie jak flotacja, magnetyczna separacja czy przesiewanie. Wzbogacony koncentrat jest następnie często aglomerowany – spiekany lub granulowany – w celu ułatwienia jego dalszego przetwarzania w piecach.

Następnie przechodzimy do procesów wytapiania. W hutnictwie żelaza dominują wielkie piece, w których surówka jest redukowana z tlenków żelaza przy użyciu koksu i powietrza. Powstała surówka jest następnie konwertowana w stal w konwertorach tlenowych (gdzie wdmuchuje się tlen, utleniając niepożądane pierwiastki) lub w piecach elektrycznych łukowych (EAF), które są szczególnie efektywne w recyklingu złomu stalowego. W hutnictwie metali nieżelaznych stosuje się różnorodne metody, w tym pirometalurgię (wysokotemperaturowe procesy), hydrometalurgię (procesy chemiczne z wykorzystaniem roztworów wodnych, np. ługowanie, elektroliza) oraz elektrolizę.

- Pirometalurgia polega na procesach wysokotemperaturowych, takich jak prażenie, wytapianie i rafinacja.

- Hydrometalurgia wykorzystuje reakcje chemiczne w roztworach wodnych do wydobywania i oczyszczania metali, co często jest bardziej przyjazne dla środowiska niż metody pirometalurgiczne.

- Elektroliza jest kluczowa w produkcji aluminium oraz w procesach rafinacji wielu innych metali, takich jak miedź czy nikiel, pozwalając na uzyskanie bardzo wysokiej czystości.

- Metalurgia proszków umożliwia wytwarzanie elementów z materiałów trudnodostępnych tradycyjnymi metodami poprzez prasowanie i spiekanie proszków metali.

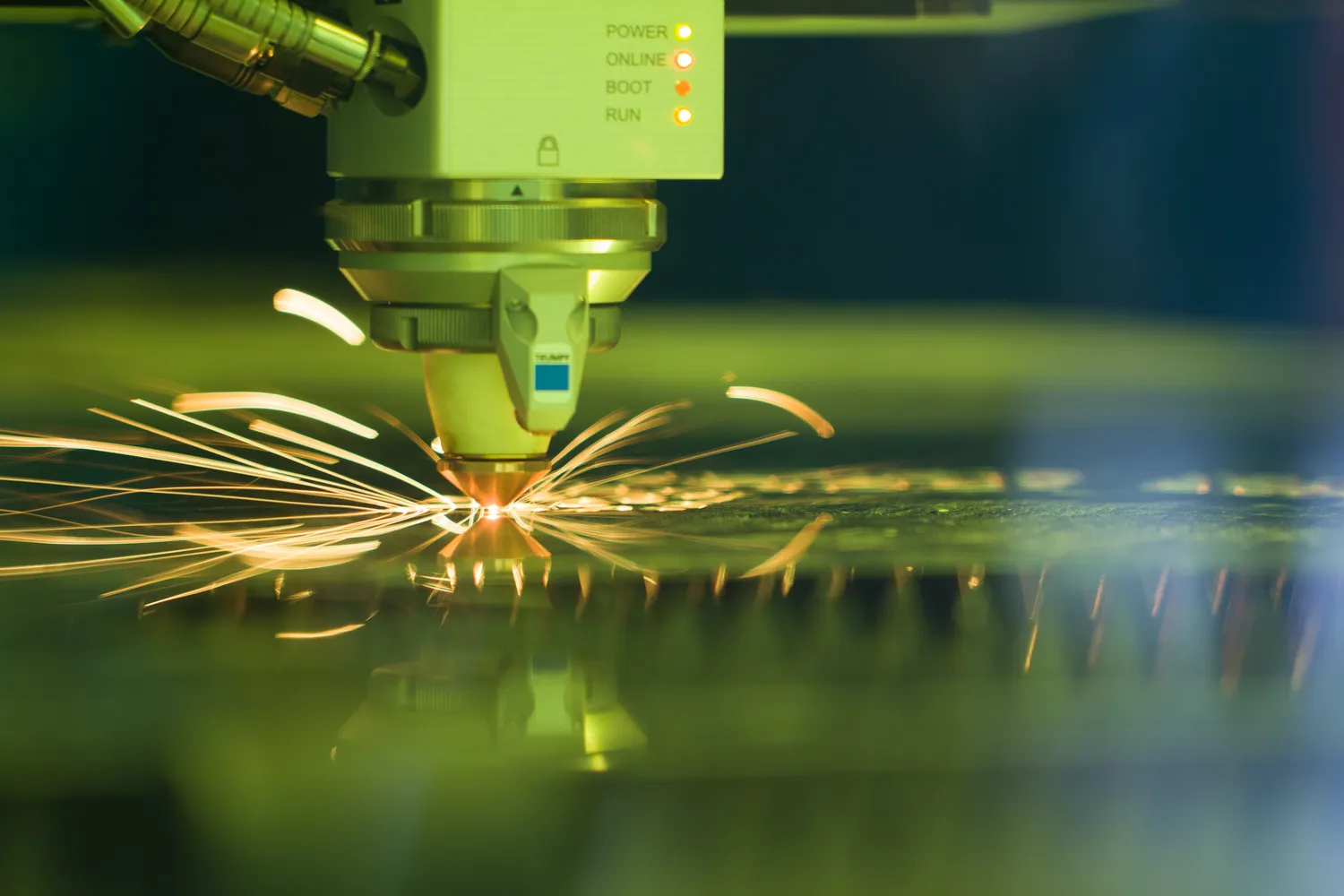

- Inżynieria powierzchni obejmuje techniki takie jak powlekanie, hartowanie indukcyjne czy azotowanie, które modyfikują właściwości powierzchniowe metali, zwiększając ich odporność na zużycie czy korozję.

Po procesie wytapiania następuje obróbka plastyczna i cieplna. Walcowanie na gorąco i na zimno pozwala na tworzenie blach, taśm czy profili o precyzyjnych wymiarach. Kucie i prasowanie służą do kształtowania elementów o skomplikowanych formach. Obróbka cieplna, taka jak hartowanie, odpuszczanie czy wyżarzanie, jest kluczowa dla uzyskania pożądanych właściwości mechanicznych finalnego produktu, takich jak twardość, wytrzymałość czy udarność. Te zaawansowane procesy technologiczne sprawiają, że współczesny przemysł hutniczy jest w stanie sprostać najbardziej wymagającym potrzebom technicznym.

Rola przemysłu hutniczego w gospodarce i jego wpływ na inne branże

Gdy już wiemy, czym jest przemysł hutniczy, nie sposób przecenić jego fundamentalnej roli w globalnej gospodarce oraz wszechstronnego wpływu na praktycznie każdą inną gałąź przemysłu. Hutnictwo stanowi swoiste serce nowoczesnej cywilizacji, dostarczając podstawowych materiałów budulcowych, które są niezbędne do funkcjonowania i rozwoju niemal wszystkich sektorów gospodarki. Bez produktów hutniczych wiele dzisiejszych technologii i infrastruktury po prostu by nie istniało.

Przede wszystkim, przemysł hutniczy jest kluczowym dostawcą surowców dla budownictwa. Stal jest podstawowym materiałem konstrukcyjnym wznoszenia budynków, mostów, dróg, tuneli i innych obiektów infrastruktury krytycznej. Aluminium, dzięki swojej lekkości i odporności na korozję, znajduje zastosowanie w produkcji okien, fasad i elementów wykończeniowych. Metale kolorowe, takie jak miedź, są niezastąpione w instalacjach elektrycznych i wodno-kanalizacyjnych.

Sektor motoryzacyjny jest kolejnym gigantycznym odbiorcą produktów hutniczych. Karoserie samochodów, silniki, układy wydechowe, elementy zawieszenia – wszystko to wykonane jest z różnych gatunków stali, aluminium i innych stopów metali. Rozwój lekkich i wytrzymałych materiałów hutniczych jest kluczowy dla poprawy efektywności paliwowej pojazdów i zwiększenia bezpieczeństwa pasażerów. Branża ta nieustannie poszukuje nowych, innowacyjnych stopów, które pozwolą na dalszą optymalizację konstrukcji pojazdów.

Przemysł elektroniczny i elektrotechniczny również w ogromnym stopniu zależy od metali. Miedź jest podstawowym przewodnikiem w kablach elektrycznych, obwodach drukowanych i komponentach elektronicznych. Aluminium jest wykorzystywane w obudowach urządzeń, radiatorach i elementach transformatorów. Metale szlachetne, takie jak złoto i srebro, odgrywają kluczową rolę w produkcji wysokiej klasy komponentów elektronicznych, gdzie wymagana jest niezawodność i doskonała przewodność.

- Budownictwo wykorzystuje stal i aluminium do tworzenia bezpiecznych i trwałych konstrukcji.

- Motoryzacja polega na stopach stali i aluminium dla lekkości, wytrzymałości i bezpieczeństwa pojazdów.

- Elektronika opiera się na miedzi, aluminium i metalach szlachetnych jako kluczowych przewodnikach.

- Energetyka potrzebuje stali do budowy elektrowni, rurociągów i infrastruktury przesyłowej, a także miedzi i aluminium do kabli i generatorów.

- Przemysł maszynowy stosuje różnorodne gatunki stali i stopów do produkcji narzędzi, maszyn produkcyjnych i urządzeń przemysłowych.

- Przemysł lotniczy i kosmiczny wymaga specjalistycznych stopów aluminium, tytanu i innych metali o wysokiej wytrzymałości i niskiej masie.

Wpływ przemysłu hutniczego na gospodarkę jest wielowymiarowy. Po pierwsze, generuje on bezpośrednie zatrudnienie dla setek tysięcy osób. Po drugie, tworzy popyt na usługi transportowe, energetyczne i chemiczne. Po trzecie, jego produkty stanowią podstawę dla innowacji w innych branżach, napędzając postęp technologiczny i rozwój nowych produktów. Jest to fundamentalny sektor, od którego zależy konkurencyjność i stabilność gospodarki narodowej i światowej.

Wyzwania i przyszłość przemysłu hutniczego w kontekście zrównoważonego rozwoju

Zrozumienie, czym jest przemysł hutniczy, nie byłoby pełne bez analizy wyzwań, przed którymi stoi, oraz jego przyszłości w kontekście globalnych trendów, w szczególności zrównoważonego rozwoju. Hutnictwo, ze względu na swoją specyfikę – energochłonność, intensywne wykorzystanie zasobów naturalnych i potencjalny wpływ na środowisko – jest branżą szczególnie narażoną na presję związaną z ochroną klimatu i odpowiedzialnym gospodarowaniem zasobami.

Jednym z największych wyzwań jest redukcja emisji gazów cieplarnianych. Tradycyjne procesy hutnicze, zwłaszcza produkcja stali z rud żelaza, generują znaczące ilości dwutlenku węgla. Branża aktywnie poszukuje innowacyjnych rozwiązań, takich jak wykorzystanie wodoru jako paliwa redukującego, rozwój technologii wychwytywania i składowania dwutlenku węgla (CCS) oraz zwiększenie udziału recyklingu złomu stalowego, który jest procesem o znacznie niższym śladzie węglowym. Ponadto, inwestuje się w efektywniejsze energetycznie technologie i wykorzystanie odnawialnych źródeł energii.

Kolejnym istotnym aspektem jest gospodarka obiegu zamkniętego i efektywne zarządzanie zasobami. Hutnictwo generuje znaczne ilości odpadów, zarówno tych pierwotnych, pochodzących z procesów wydobycia i wzbogacania, jak i wtórnych, powstających w trakcie produkcji. Dąży się do maksymalnego wykorzystania tych materiałów jako wsadu do dalszych procesów produkcyjnych, co zmniejsza zapotrzebowanie na surowce pierwotne i redukuje ilość składowanych odpadów. Recykling metali, zwłaszcza aluminium i miedzi, jest procesem znacznie mniej energochłonnym niż produkcja z surowców pierwotnych.

Przyszłość przemysłu hutniczego wiąże się również z rozwojem nowych materiałów i technologii. Rośnie zapotrzebowanie na stopy o specjalnych właściwościach, np. lekkie stopy aluminium i magnezu dla motoryzacji, wysokowytrzymałe stale dla budownictwa, czy materiały do zastosowań w energetyce odnawialnej i magazynowaniu energii. Dostępność tych materiałów będzie napędzać innowacje w innych sektorach.

- Dekarbonizacja procesów produkcyjnych jest kluczowa dla ograniczenia wpływu na klimat.

- Gospodarka obiegu zamkniętego ma na celu maksymalne wykorzystanie surowców i minimalizację odpadów.

- Cyfryzacja i automatyzacja procesów hutniczych zwiększają efektywność i bezpieczeństwo pracy.

- Rozwój nowych materiałów odpowiada na potrzeby zaawansowanych technologii, takich jak energetyka odnawialna czy elektromobilność.

- Wdrażanie zasad ESG (Environmental, Social, Governance) staje się standardem w ocenie działalności firm hutniczych.

- Inwestycje w badania i rozwój są niezbędne do tworzenia innowacyjnych rozwiązań i utrzymania konkurencyjności.

Przemysł hutniczy stoi przed transformacją, która wymaga znaczących inwestycji w nowe technologie i innowacyjne podejścia. Firmy, które skutecznie wdrożą strategie zrównoważonego rozwoju, zoptymalizują wykorzystanie zasobów i ograniczą swój ślad środowiskowy, będą miały szansę na dalszy rozwój i odgrywanie kluczowej roli w gospodarce przyszłości. Jest to proces złożony, ale niezbędny dla zapewnienia długoterminowej stabilności i konkurencyjności tej strategicznej gałęzi przemysłu.