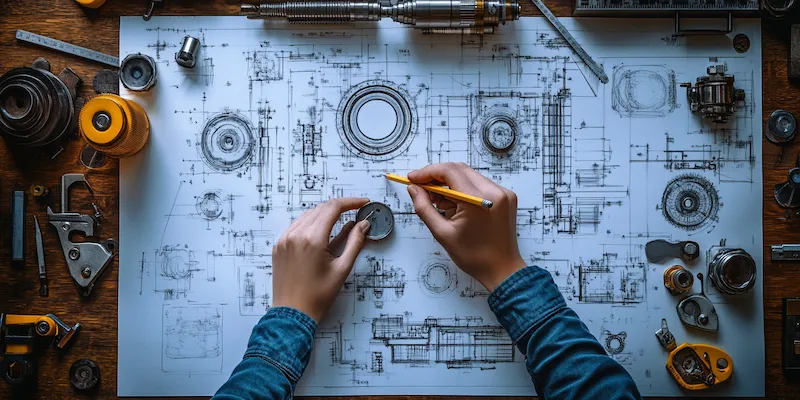

Maszyny CNC, czyli maszyny sterowane numerycznie komputerowo, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby umożliwić precyzyjne wykonywanie różnorodnych operacji obróbczych. Na samym początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i zapewnia stabilność podczas pracy. Wykonana jest zazwyczaj z materiałów o wysokiej sztywności, takich jak stal lub aluminium, co pozwala na minimalizację drgań. Kolejnym istotnym elementem jest system napędowy, który może być realizowany za pomocą silników krokowych lub serwomotorów. Silniki te odpowiadają za ruch wzdłuż osi X, Y i Z, co pozwala na precyzyjne pozycjonowanie narzędzia roboczego. Nie można zapomnieć o wrzecionie, które jest odpowiedzialne za obrót narzędzi skrawających. Wrzeciona mogą mieć różne prędkości obrotowe i moc, co wpływa na możliwości obróbcze maszyny. Ostatnim kluczowym elementem jest system sterowania, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy maszyny.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle przynosi wiele korzyści, które znacząco wpływają na efektywność produkcji oraz jakość wytwarzanych produktów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją obróbki, co pozwala na uzyskanie detali o bardzo małych tolerancjach. Dzięki temu możliwe jest wytwarzanie skomplikowanych kształtów i wzorów, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych metod obróbczych. Kolejną zaletą jest automatyzacja procesów produkcyjnych, co prowadzi do zmniejszenia czasu potrzebnego na wykonanie poszczególnych operacji oraz ograniczenia błędów ludzkich. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co zwiększa wydajność produkcji. Dodatkowo możliwość programowania maszyn pozwala na łatwe wprowadzanie zmian w procesie produkcyjnym, co jest szczególnie ważne w przypadku małoseryjnej produkcji lub prototypowania. Warto również wspomnieć o oszczędności materiałowej, ponieważ precyzyjna obróbka minimalizuje straty surowców.

Jakie są najpopularniejsze zastosowania maszyn CNC

Maszyny CNC znajdują szerokie zastosowanie w różnych dziedzinach przemysłu dzięki swojej wszechstronności i precyzji. Jednym z najpopularniejszych zastosowań jest obróbka metali, gdzie maszyny te wykorzystywane są do frezowania, toczenia oraz cięcia blach. Dzięki możliwości programowania można łatwo dostosować parametry obróbcze do specyfiki materiału oraz wymagań projektu. Innym istotnym obszarem zastosowań jest przemysł meblarski, gdzie maszyny CNC służą do produkcji skomplikowanych kształtów mebli oraz detali dekoracyjnych. W branży motoryzacyjnej maszyny te wykorzystuje się do produkcji części zamiennych oraz prototypów nowych modeli samochodów. Również przemysł lotniczy korzysta z technologii CNC do wytwarzania elementów konstrukcyjnych o wysokiej wytrzymałości i niskiej wadze. W ostatnich latach rośnie także zainteresowanie zastosowaniem maszyn CNC w rzemiośle artystycznym oraz jubilerskim, gdzie precyzyjna obróbka materiałów takich jak drewno czy metal pozwala na tworzenie unikatowych dzieł sztuki.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszt zakupu i utrzymania maszyn CNC może być znacząco zróżnicowany w zależności od wielu czynników, takich jak typ maszyny, jej parametry techniczne oraz producent. Na rynku dostępne są zarówno proste modele przeznaczone dla małych warsztatów rzemieślniczych, jak i zaawansowane urządzenia przemysłowe o dużej wydajności. Ceny podstawowych maszyn CNC zaczynają się od kilku tysięcy złotych, natomiast bardziej skomplikowane modele mogą kosztować setki tysięcy złotych lub nawet więcej. Oprócz samego zakupu należy również uwzględnić koszty związane z eksploatacją maszyny, takie jak energia elektryczna, narzędzia skrawające oraz materiały eksploatacyjne. Regularne serwisowanie oraz konserwacja maszyn również generują dodatkowe wydatki, które należy brać pod uwagę przy planowaniu budżetu na inwestycję w technologie CNC.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Różnice między maszynami CNC a tradycyjnymi metodami obróbczy są znaczące i wpływają na sposób, w jaki realizowane są procesy produkcyjne. Przede wszystkim maszyny CNC oferują znacznie wyższą precyzję i powtarzalność, co jest kluczowe w produkcji detali o małych tolerancjach. W tradycyjnych metodach obróbczych, takich jak frezowanie czy toczenie manualne, operator musi polegać na swoich umiejętnościach i doświadczeniu, co może prowadzić do błędów. Maszyny CNC eliminują ten problem, ponieważ proces obróbczy jest sterowany komputerowo na podstawie wcześniej przygotowanego programu. Kolejną istotną różnicą jest czas pracy. Maszyny CNC mogą pracować nieprzerwanie przez długie godziny, co zwiększa wydajność produkcji. W przypadku tradycyjnych metod często konieczne są przerwy na odpoczynek dla operatorów, co wpływa na całkowity czas realizacji zlecenia. Dodatkowo, maszyny CNC pozwalają na łatwe wprowadzanie zmian w projektach bez konieczności przestawiania całej linii produkcyjnej, co jest trudniejsze do osiągnięcia w przypadku tradycyjnych metod.

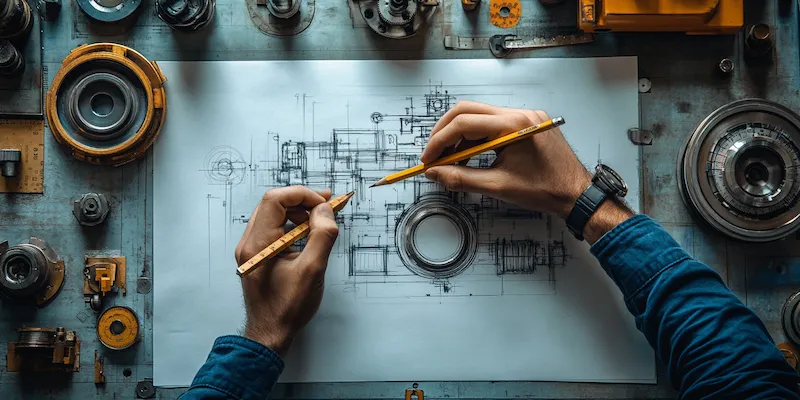

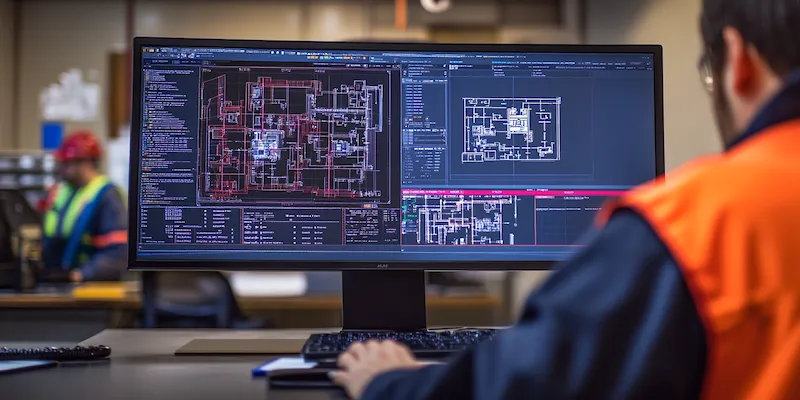

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga posiadania specjalistycznych umiejętności oraz wiedzy technicznej, które są kluczowe dla efektywnego i bezpiecznego prowadzenia procesów obróbczych. Przede wszystkim operatorzy muszą znać zasady działania maszyn oraz ich budowę, aby móc skutecznie diagnozować ewentualne problemy i przeprowadzać konserwację urządzeń. Wiedza z zakresu programowania jest równie istotna, ponieważ operatorzy muszą być w stanie wprowadzać odpowiednie dane do systemu sterującego oraz modyfikować istniejące programy w zależności od potrzeb produkcyjnych. Umiejętność czytania rysunków technicznych oraz znajomość norm tolerancji to kolejne kluczowe aspekty pracy z maszynami CNC. Operatorzy powinni również posiadać podstawową wiedzę z zakresu materiałoznawstwa, aby móc dobierać odpowiednie narzędzia skrawające oraz parametry obróbcze do konkretnego materiału. Ponadto umiejętność pracy w zespole oraz komunikacja z innymi działami produkcyjnymi są niezbędne do zapewnienia płynności procesu produkcji.

Jakie są najnowsze trendy w technologii maszyn CNC

Najnowsze trendy w technologii maszyn CNC koncentrują się na zwiększeniu wydajności, precyzji oraz automatyzacji procesów produkcyjnych. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego z systemami sterującymi maszynami CNC. Dzięki tym technologiom możliwe staje się przewidywanie awarii oraz optymalizacja parametrów obróbczych w czasie rzeczywistym, co prowadzi do zwiększenia efektywności produkcji. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która coraz częściej współpracuje z maszynami CNC w procesie tworzenia prototypów oraz skomplikowanych detali. Dzięki połączeniu obu technologii można uzyskać jeszcze większą swobodę projektowania oraz skrócić czas realizacji zamówień. Również automatyzacja procesów za pomocą robotów przemysłowych staje się coraz bardziej popularna, umożliwiając pełną automatyzację linii produkcyjnych i minimalizując potrzebę interwencji ludzkiej. Warto również zwrócić uwagę na rozwój oprogramowania CAD/CAM, które staje się coraz bardziej intuicyjne i funkcjonalne, co ułatwia projektowanie oraz programowanie maszyn CNC.

Jakie są wyzwania związane z eksploatacją maszyn CNC

Eksploatacja maszyn CNC wiąże się z szeregiem wyzwań, które mogą wpływać na efektywność produkcji oraz jakość wytwarzanych produktów. Jednym z głównych problemów jest konieczność regularnego serwisowania i konserwacji urządzeń, co wiąże się z dodatkowymi kosztami oraz czasem przestoju maszyny. Niewłaściwe utrzymanie może prowadzić do awarii sprzętu i opóźnień w realizacji zamówień. Kolejnym wyzwaniem jest potrzeba ciągłego kształcenia pracowników obsługujących maszyny CNC. Technologia ta rozwija się bardzo szybko, dlatego operatorzy muszą być na bieżąco z nowinkami technologicznymi oraz aktualizacjami oprogramowania. Dodatkowo zmiany w przepisach dotyczących bezpieczeństwa pracy mogą wymuszać dostosowanie procedur operacyjnych oraz szkolenia pracowników. Warto również zwrócić uwagę na rosnącą konkurencję na rynku, która zmusza przedsiębiorstwa do ciągłego doskonalenia swoich procesów produkcyjnych i inwestycji w nowoczesne technologie.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przyszłościowe kierunki rozwoju technologii CNC wskazują na dalszą automatyzację procesów produkcyjnych oraz integrację nowoczesnych technologii informatycznych. Jednym z kluczowych trendów będzie rozwój Internetu Rzeczy (IoT), który umożliwi komunikację między maszynami a systemami zarządzania produkcją w czasie rzeczywistym. Dzięki temu możliwe będzie monitorowanie wydajności maszyn oraz szybkie reagowanie na ewentualne problemy czy awarie. Również rozwój analizy danych pozwoli na lepsze prognozowanie potrzeb produkcyjnych oraz optymalizację procesów obróbczych na podstawie zgromadzonych informacji. Inwestycje w technologie przyrostowe będą również miały znaczenie; połączenie druku 3D z obróbką CNC otworzy nowe możliwości dla inżynierów i projektantów przy tworzeniu skomplikowanych komponentów o unikalnych właściwościach mechanicznych i estetycznych. Dodatkowo rozwój materiałów kompozytowych i inteligentnych materiałów wpłynie na możliwości zastosowań technologii CNC w różnych branżach przemysłowych.