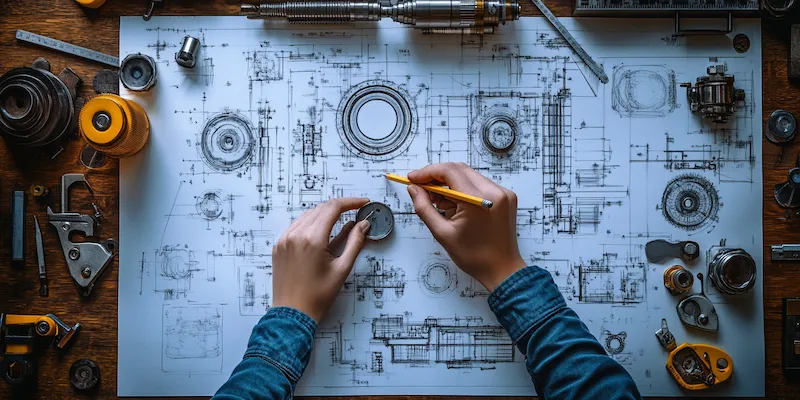

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz zaawansowanej wiedzy technicznej. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz specyfikacji wymagań dotyczących maszyny. Na tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą przetwarzane oraz jakie są oczekiwania dotyczące wydajności i efektywności energetycznej. Kolejnym krokiem jest stworzenie wstępnych koncepcji, które mogą obejmować szkice, modele 3D oraz analizy komputerowe. W tym momencie ważne jest również przeprowadzenie analizy kosztów, aby upewnić się, że projekt jest wykonalny finansowo. Po zatwierdzeniu koncepcji następuje etap szczegółowego projektowania, gdzie inżynierowie opracowują dokładne rysunki techniczne oraz specyfikacje materiałowe. Każdy element maszyny musi być starannie zaprojektowany, aby zapewnić jej niezawodność oraz bezpieczeństwo w użytkowaniu. Wreszcie, po zakończeniu fazy projektowej następuje budowa prototypu, który jest testowany pod kątem wydajności i zgodności z wymaganiami.

Jakie technologie są używane w budowie maszyn przemysłowych

W dzisiejszych czasach projektowanie i budowa maszyn przemysłowych opierają się na wielu zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję produkcji. Jednym z najważniejszych narzędzi wykorzystywanych w tym procesie jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie trójwymiarowych modeli maszyn oraz symulacji ich działania. Dzięki temu można szybko identyfikować potencjalne problemy konstrukcyjne i wprowadzać odpowiednie zmiany jeszcze przed rozpoczęciem fizycznej budowy maszyny. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która pozwala na automatyzację procesów produkcyjnych poprzez sterowanie maszynami CNC (Computer Numerical Control). Te nowoczesne urządzenia są w stanie wykonywać skomplikowane operacje obróbcze z niezwykłą precyzją, co przekłada się na wysoką jakość finalnych produktów. Dodatkowo, coraz częściej wykorzystuje się technologie druku 3D do prototypowania elementów maszyn, co znacznie przyspiesza proces wytwarzania i redukuje koszty materiałowe.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na cały proces produkcji. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi na modyfikacje swoich rozwiązań, aby sprostać oczekiwaniom klientów oraz nowym trendom w branży. Kolejnym wyzwaniem jest zapewnienie odpowiednich standardów bezpieczeństwa oraz zgodności z regulacjami prawnymi dotyczącymi maszyn przemysłowych. Wymaga to znajomości przepisów oraz norm obowiązujących w danym kraju lub regionie, co może być czasochłonne i skomplikowane. Dodatkowo, inżynierowie często muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co może wpływać na jakość końcowego produktu. Warto również zauważyć, że integracja nowych technologii z istniejącymi systemami produkcyjnymi może stanowić poważne wyzwanie, wymagające współpracy różnych zespołów specjalistów.

Jakie są przyszłe trendy w projektowaniu maszyn przemysłowych

W miarę jak technologia rozwija się w szybkim tempie, projektowanie i budowa maszyn przemysłowych również ewoluują, a przyszłe trendy wskazują na kilka istotnych kierunków rozwoju. Przede wszystkim coraz większy nacisk kładzie się na automatyzację procesów produkcyjnych. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Również sztuczna inteligencja zaczyna odgrywać kluczową rolę w optymalizacji procesów produkcyjnych poprzez analizę danych oraz prognozowanie awarii maszyn. Kolejnym ważnym trendem jest zrównoważony rozwój i ekologia. Coraz więcej firm stara się projektować maszyny o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne. Wykorzystanie materiałów odnawialnych oraz recyklingu staje się priorytetem dla wielu producentów. Ponadto rozwój technologii cyfrowych umożliwia lepsze monitorowanie pracy maszyn dzięki IoT oraz big data, co pozwala na bardziej efektywne zarządzanie produkcją i szybsze reagowanie na problemy.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe jest posiadanie solidnej wiedzy z zakresu mechaniki, elektroniki oraz automatyki. Inżynierowie muszą być biegli w obsłudze oprogramowania CAD, które jest niezbędne do tworzenia modeli 3D oraz rysunków technicznych. Znajomość programowania, zwłaszcza w kontekście systemów sterowania maszynami, również staje się coraz bardziej istotna. Umiejętność analizy danych oraz rozwiązywania problemów technicznych jest niezbędna na każdym etapie projektowania, od koncepcji po testowanie prototypów. Dodatkowo, inżynierowie muszą być dobrze zaznajomieni z normami bezpieczeństwa oraz przepisami prawnymi dotyczącymi maszyn przemysłowych, co wymaga ciągłego kształcenia i aktualizacji wiedzy. Warto również podkreślić znaczenie umiejętności miękkich, takich jak komunikacja i praca zespołowa. Projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak projektanci graficzni, programiści czy specjaliści ds. marketingu.

Jakie są koszty związane z projektowaniem maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników. Na początku warto uwzględnić koszty związane z badaniami i rozwojem, które obejmują zarówno czas pracy zespołu inżynierskiego, jak i wydatki na materiały oraz technologie potrzebne do stworzenia prototypu. Koszty te mogą być znaczne, zwłaszcza jeśli projekt wymaga zaawansowanych technologii lub innowacyjnych rozwiązań. Następnie należy uwzględnić wydatki na produkcję seryjną maszyny, które obejmują zakup materiałów, wynajem przestrzeni produkcyjnej oraz koszty pracy pracowników. Warto również pamiętać o kosztach związanych z testowaniem i certyfikacją maszyny, które są niezbędne do zapewnienia jej zgodności z obowiązującymi normami bezpieczeństwa oraz jakości. Dodatkowo, firmy muszą brać pod uwagę koszty marketingu oraz sprzedaży, aby skutecznie wprowadzić nowy produkt na rynek.

Jakie są najważniejsze aspekty testowania maszyn przemysłowych

Testowanie maszyn przemysłowych to kluczowy etap w procesie ich projektowania i budowy, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowania. Najważniejszym aspektem testowania jest przeprowadzenie prób funkcjonalnych, które mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi. W tym celu inżynierowie muszą dokładnie monitorować wszystkie parametry pracy maszyny oraz analizować jej wydajność w różnych warunkach operacyjnych. Kolejnym istotnym elementem testowania jest ocena bezpieczeństwa maszyny. Należy upewnić się, że wszystkie mechanizmy zabezpieczające działają prawidłowo i że maszyna spełnia obowiązujące normy bezpieczeństwa. Testy te powinny obejmować zarówno symulacje awarii, jak i rzeczywiste próby obciążeniowe. Dodatkowo ważne jest przeprowadzenie testów długoterminowych, które pozwalają na ocenę trwałości maszyny oraz jej odporności na zużycie w czasie. Warto również zwrócić uwagę na aspekt ergonomii – maszyna powinna być zaprojektowana tak, aby była wygodna w obsłudze dla operatorów.

Jakie są zastosowania maszyn przemysłowych w różnych branżach

Maszyny przemysłowe znajdują zastosowanie w wielu branżach i sektorach gospodarki, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do montażu pojazdów oraz obróbki komponentów silnikowych. Roboty przemysłowe odgrywają kluczową rolę w automatyzacji linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. W branży spożywczej maszyny służą do pakowania produktów oraz ich przetwarzania – od mycia surowców po pakowanie gotowych wyrobów. W przemyśle elektronicznym natomiast maszyny są wykorzystywane do montażu podzespołów elektronicznych oraz testowania ich funkcjonalności przed wysyłką do klientów. W sektorze budowlanym maszyny takie jak dźwigi czy betoniarki są niezbędne do realizacji dużych projektów budowlanych i infrastrukturalnych. Również w branży medycznej znajdują zastosowanie specjalistyczne maszyny do produkcji sprzętu medycznego czy leków.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych niesie ze sobą wiele korzyści dla firm zajmujących się projektowaniem i budową maszyn przemysłowych. Przede wszystkim automatyzacja pozwala na znaczne zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu produkcyjnego oraz eliminację zbędnych operacji manualnych. Dzięki zastosowaniu robotów i systemów sterujących można osiągnąć wyższą precyzję wykonania produktów oraz zmniejszyć ryzyko błędów ludzkich. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych – automatyczne systemy mogą pracować przez dłuższy czas bez przerwy, co przekłada się na oszczędności związane z zatrudnieniem pracowników oraz zmniejszeniem kosztów związanych z błędami produkcyjnymi. Automatyzacja przyczynia się także do poprawy jakości produktów poprzez stałe monitorowanie parametrów produkcji i szybkie reagowanie na ewentualne odchylenia od normy. Dodatkowo automatyczne systemy umożliwiają zbieranie danych o procesach produkcyjnych, co pozwala na ich analizę i optymalizację w przyszłości.

Jakie są najnowsze innowacje w dziedzinie maszyn przemysłowych

W dziedzinie projektowania i budowy maszyn przemysłowych obserwujemy wiele innowacji technologicznych, które mają potencjał znacząco wpłynąć na sposób produkcji w różnych branżach. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają bardziej zaawansowane analizy danych oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Dzięki tym technologiom maszyny mogą uczyć się na podstawie danych historycznych i dostosowywać swoje działanie do zmieniających się warunków operacyjnych. Inną istotną innowacją jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na łączenie różnych urządzeń i systemów w sieci umożliwiającej monitorowanie ich stanu oraz wydajności w czasie rzeczywistym. To otwiera nowe możliwości dla zarządzania procesami produkcyjnymi oraz przewidywania awarii zanim one nastąpią.